Локальные производители автокомпонентов — это не просто «ближе и дешевле». Это гибкость цепочки поставок, быстрые сроки, отсутствие валютных колебаний и возможность совместной доработки изделий под специфику вашего парка или клиентской базы. Для СТО, магазинов и корпоративных парков переход на местные комплектующие часто означает снижение TCO и повышение маржинальности сервиса. Но при этом важно не попасть в ловушки качества, сертификации и «серых» поставок.

Это практическое руководство поможет системно выстроить работу с местными производителями — от первичного отбора до аудита и расчёта полной стоимости владения.

- Кто такие «местные производители»: термины и роли в цепочке

- Плюсы и минусы выбора местных комплектующих

- Преимущества

- Возможные ограничения

- Основные группы автокомпонентов и что реально брать «локально»

- ДВС/трансмиссия (механика и расходники)

- Подвеска/рулевое

- Тормоза

- Кузов/экстерьер

- Интерьер

- Электрика/электроника

- Резинотехника/пластики

- Смазки/жидкости/химия

- Шины/диски/стекло/теплообмен

- Сертификация и процессы качества: что запрашивать

- Чек-лист первичного аудита поставщика (сохраните себе)

- Сравнительная таблица: источники автокомпонентов

- Экономика: как считать TCO и где «прячется» выгода

- Где искать местных производителей

- Типовые риски и как их снизить

- Пошаговая инструкция: как наладить поставки для СТО/ритейла/флота

- Мини-кейсы (обобщённые)

- Частые ошибки и как их избежать

- FAQ

- Тренды 2025–2027

Кто такие «местные производители»: термины и роли в цепочке

Tier-структура:

- Tier-1 — поставщики узлов/систем, поставляют прямо на конвейер или крупным ОЕМ/СКД-сборкам. Имеют развитые системы качества (часто IATF 16949), лаборатории, PPAP/APQP.

- Tier-2 — производят компоненты/детали для Tier-1: литьё, штамповку, резинотехнику, жгуты, пластиковые детали, печатные платы.

- Tier-3 — сырьё, полуфабрикаты, простые детали.

- Контрактные производители — выпускают под вашей маркой (white-label/OEM), берут на себя упаковку, инструкции, гарантию.

Формы локальности:

- Региональные кластеры (Поволжье, Москва/МО, Санкт-Петербург/ЛО, Калужский узел, Юг, Урал, Сибирь/ДВ): концентрация поставщиков вокруг бывших и действующих автозаводов и машиностроительных площадок.

- Технопарки и МСП: гибкие мощности, короткие серии, быстрые доработки под ТЗ.

Плюсы и минусы выбора местных комплектующих

Преимущества

- Сроки и логистика: доставка 1–5 дней по региону, меньше страховых и таможенных задержек.

- Стабильность цен: нет привязки к валюте и морским фрахтам; проще планировать.

- Гибкость: быстрые изменения чертежей, малые партии, спецупаковка и маркировка под вас.

- Сервис: ближний RMA, инженерная поддержка на месте, совместные тесты.

- Локал-бонус: участие в региональных программах и тендерах с требованиями локализации.

- Экологичность: меньше углеродного следа логистики, проще организовать возвратную тару.

Возможные ограничения

- Номенклатура: не всё локализовано (сложная электроника, уникальные материалы).

- Разброс качества: особенно у микро-производителей без зрелых процессов.

- Сертификация: не у всех есть IATF 16949/PPAP; придётся компенсировать входным контролем.

- Технологические барьеры: старые пресс-формы, ограниченная метрология, слабая автоматизация.

Основные группы автокомпонентов и что реально брать «локально»

ДВС/трансмиссия (механика и расходники)

- Что локально: прокладки, сальники, подушки, крепёж, фильтры, ремни, сцепление, маховики (реман), агрегаты в восстановлении (стартеры/генераторы).

- На что смотреть: термо-/маслобензостойкость материалов (NBR/FKM), твёрдость, балансировка, допуски OEM.

- Риск: несоответствие материалов, упрощённая термообработка.

Подвеска/рулевое

- Что локально: сайлентблоки, рычаги, стойки стабилизатора, рулевые наконечники, ступицы, шаровые.

- Ключевое: качество резиновых смесей, точность посадочных размеров, антикор.

- Риск: преждевременный износ из-за неправильной рецептуры резины.

Тормоза

- Что локально: диски, барабаны, колодки, тормозные трубы/шланги, регуляторы.

- Ключевое: фрикционные смеси, стабильность коэффициента трения, геометрия дисков.

- Риск: «стеклование» колодок, биение диска при слабом контроле литья.

Кузов/экстерьер

- Что локально: усилители, кронштейны, крылья/пороги (штамповка), уплотнители, элементы крепежа.

- Ключевое: цинк/катафорез, точность геометрии, совместимость ЛКМ.

- Риск: коррозия при экономии на покрытии.

Интерьер

- Что локально: ковры, шумка, облицовки, сиденья, крепёж, печатные элементы.

- Ключевое: запах/эмиссия ЛОС, стойкость к истиранию, УФ-стабилность.

- Риск: «дешёвый» запах, несовпадение фактур/цветов.

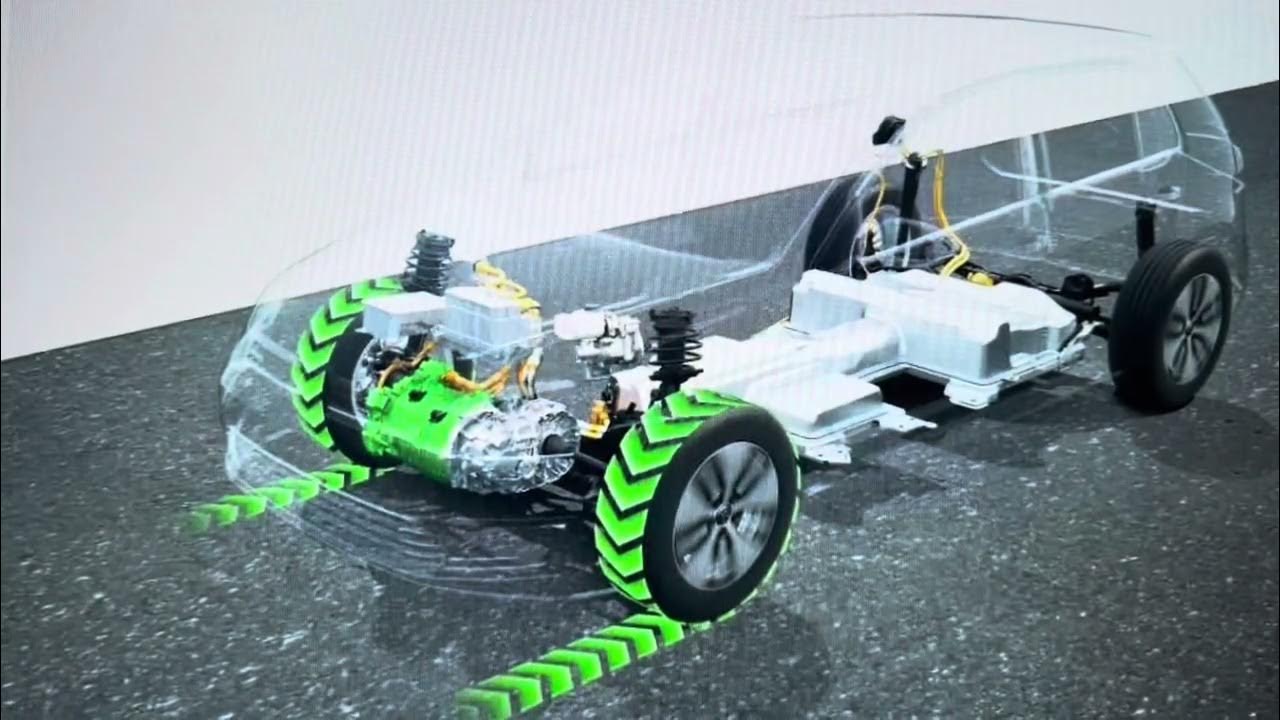

Электрика/электроника

- Что локально: жгуты, клеммы, реле, освещение, простые контроллеры, аксессуары 12V.

- Ключевое: сечение, маркировка, термо-/маслостойкость изоляции, EMC-тесты.

- Риск: нагрев, наводки, нестабильность в мороз.

Резинотехника/пластики

- Что локально: патрубки, пыльники, манжеты, демпферы, корпуса из ПП/АБС/ПА.

- Ключевое: рецептуры, контроль усадки/геометрии, стойкость к реагентам.

- Риск: трещины/рассыхание.

Смазки/жидкости/химия

- Что локально: антифризы, стеклоомыватели, смазки, автохимия.

- Ключевое: соответствие спецификациям (API/ACEA/ASTM), паспорт качества, MSDS.

- Риск: несоответствие заявленным допускам, подделки.

Шины/диски/стекло/теплообмен

- Что локально: стальные диски, часть отливок литых дисков, автостекло, радиаторы/интеркулеры.

- Ключевое: прочность/баланс, оптическое качество стекла, герметичность.

- Риск: овальность, микротрещины, течи.

Сертификация и процессы качества: что запрашивать

- IATF 16949, ISO 9001 — зрелость системы качества.

- ТР ТС 018/2011, ЕАЭС/ЕАС — техническое соответствие для автокомпонентов.

- PPAP/APQP, FMEA, MSA, SPC — дисциплина инженерных изменений и стабильность процессов.

- Протоколы испытаний: металлографія, твердость по Роквеллу/Бринеллю, коррозия (соляной туман), стендовые ресурсы, температурные циклы.

- Следуемость (traceability): дата-коды, партии сырья, QR-маркировка.

- Для химии: MSDS, соответствие REACH (по веществам), показатели по ГОСТ/ASTM.

Чек-лист первичного аудита поставщика (сохраните себе)

- Регистрация юрлица, действующие ОКВЭД, отсутствие в «чёрных списках» поставщиков.

- Сертификаты IATF/ISO и сфера их действия.

- Наличие собственной лаборатории/внешних аккредитованных партнёров.

- PPAP-пакет по образцам (чертежи, материалы, результаты тестов).

- Контроль приёмки сырья: входной контроль, протоколы, изоляция брака.

- Оснащение: год выпуска, обслуживание и калибровка оборудования.

- Планы контроля качества (SPC), карты процесса, контрольные точки.

- Упаковка: защита от коррозии/влаги, маркировка, штрих-/QR-код.

- Логистика: стандартный срок отгрузки, страховые запасы, резервные мощности.

- Гарантия и RMA: сроки, механика, кто оплачивает логистику.

- Финустойчивость: выручка/штат/портфель заказов (по открытым данным).

- Гибкость к изменениям ТЗ: минимальный тираж, сроки переналадки.

- Соответствие экологическим требованиям, утилизация отходов.

- IT-сопровождение: EDI/CSV, синхронизация остатков, интеграции.

- Репутация: отзывы B2B, рекомендации, участие в выставках/ассоциациях.

Сравнительная таблица: источники автокомпонентов

| Параметр | Местный производитель | Импорт (официальный) | Параллельный импорт/перекуп | Реман/восстановленные узлы |

|---|---|---|---|---|

| Срок поставки | 1–10 дней | 2–8 недель | 1–4 недели | 3–14 дней |

| Цена | Обычно ниже | Выше (фрахт/валюта) | Разброс | Ниже оригинала |

| Стабильность цен | Высокая | Зависит от курса | Низкая/средняя | Средняя |

| Ассортимент | Широкий по «массовым» позициям | Оригинал/уникальные позиции | Случайный, волатильный | Ограничен |

| Сертификация | Часто ISO/IATF, но проверяйте | Полный пакет OEM | Разнится | Док-пакет на ремонт |

| Качество | Стабильно у зрелых Tier-1/2 | Конвейерное качество | Нерегулярно | Варьируется по исполнителю |

| RMA/гарантия | Быстрый локальный | Дольше, через импортёра | Сложно/непрозрачно | Есть, но специфичные условия |

| MOQ/минимальные партии | Низкие/средние | Выше | Зависят от поставщика | Под заказ |

| Кастомизация | Высокая | Низкая | Низкая | Возможна |

| Логистические риски | Низкие | Средние/высокие | Средние | Низкие/средние |

| Подделки | Низкий риск при прямой работе | Низкий | Повышенный | Н/д |

| Экология/углеродный след | Ниже | Выше | Выше | Ниже/средний |

Экономика: как считать TCO и где «прячется» выгода

Формула TCO для партии компонента:

TCO = Цена закупки + Логистика + Входной брак × (Цена + Стоимость простоев) + Процент гарантий × (Замены + Логистика) + Запасы × Стоимость капитала

Пример (упрощённый):

- Импортный диск тормозной: 4 800 ₽ + логистика 600 ₽, брак 1%, гарантия 0,5%, срок 21 день.

- Местный диск: 3 700 ₽ + логистика 250 ₽, брак 1,5%, гарантия 0,7%, срок 3 дня.

Если простой автомобиля стоит 2 000 ₽/день, то сокращение срока с 21 до 3 дней экономит до 36 000 ₽ на одном длительном ожидании узла (если это критичная позиция). Даже при немного большем проценте брака TCO часто ниже за счёт логистики, оборотности и меньших замещающих издержек.

Где искать местных производителей

- Региональные каталоги/ТПП, отраслевые реестры и ассоциации.

- Технопарки/ОЭЗ: списки резидентов с описанием компетенций.

- Выставки и салоны: профильные автокомпоненты и машиностроение, презентации новинок, живые образцы.

- B2B-маркетплейсы и тендерные площадки: запросы КП, быстрый сбор предложений.

- Профильные медиа и кейсы: обзоры локальных поставщиков, интервью инженеров.

- Рекомендации от соседних СТО/ритейлеров/флотов: практика в похожих условиях эксплуатации.

Типовые риски и как их снизить

- Контрафакт/перепаковка → прямые контракты, аудит, маркировка/QR-следуемость.

- Неустойчивое качество → PPAP-пилот, периодический аудит, SPC-карты, двойной входной контроль первых партий.

- Материал не тот → входная спектрометрия/твердость/толщина покрытия, протоколы поставщика сырья.

- Срыв сроков → SLA, штрафы, резервные поставщики, буферный склад.

- Непрозрачная гарантия → чёткая RMA-процедура, сроки, фото/видео-акт, ответственные лица.

- IT-разрыв → EDI/CSV интеграции, регламент обновления остатков и цен.

- Юридические риски → грамотный договор: ИС/чертежи, конфиденциальность, ответственность, порядок изменений ТЗ.

Пошаговая инструкция: как наладить поставки для СТО/ритейла/флота

- Классифицируйте номенклатуру: A/B/C по обороту и критичности.

- Сформируйте ТЗ: чертежи/материалы/допуски/тесты/упаковка/маркировка.

- Соберите «длинный список» производителей (10–20 компаний) по компетенциям.

- Запросите КП и базовые документы: сертификаты, протоколы испытаний, MOQ, сроки.

- Сделайте скоринг: цена, сроки, сертификация, лаборатория, гибкость, IT.

- Проведите аудит ТОП-кандидатов: офлайн/виртуальный, чек-лист выше.

- PPAP-пилот: образцы, испытания, монтаж на тестовые авто/узлы, обратная связь.

- Подпишите SLA и договор: качество, RMA, сроки, штрафы, ИС, конфиденциальность.

- Запустите поставки с двойным входным контролем первых 2–3 партий.

- Отстройте мониторинг: рекламации, PPM, OTIF, периодические аудиты, Kaizen-сессии.

- Диверсифицируйте: минимум 2 источника на критичные позиции.

- Оптимизируйте упаковку и логистику: возвратная тара, маршруты, кросс-доки.

Мини-кейсы (обобщённые)

- СТО-сеть (подвеска): переход на местные рычаги/сайлентблоки → срок ожидания сократился с 10 до 2 дней, возвраты –0,3 п.п. после совместной доработки резиновой смеси, маржинальность работ +8%.

- Флот каршеринга (тормоза): локальные диски/колодки с контролем фрикции → ресурс +12% в городском цикле, меньше «свиста», жалобы клиентов –35%.

- Ритейл (жгуты/клеммы): белая марка у контрактного производителя → цена –15%, упаковка/артикулы под ERP магазина, оборачиваемость +20%.

Частые ошибки и как их избежать

- Гнаться только за ценой → считайте TCO, а не «ценник».

- Не зафиксировать ТЗ → получите вариативность партий и спорные гарантии.

- Нет пилота → массовый запуск без PPAP почти всегда дороже.

- Игнорировать упаковку → коррозия/повреждения «убивают» экономию на производстве.

- Один поставщик на критичный узел → делайте «двойное плечо».

- Отсутствие RMA-процесса → длинные и дорогие разборы инцидентов.

- Нет обратной связи инженерам → поставщик не улучшает продукт — вы теряете маржу.

FAQ

1. Местные компоненты хуже импортных?

Не обязательно. У зрелых Tier-1/2 с IATF 16949 качество стабильно. Разница чаще в ассортименте и глубине технологических компетенций. Ставьте пилоты и измеряйте метриками (PPM, ресурс, возвраты).

2. Нужен ли IATF 16949 для aftermarket?

Не обязателен, но сильно снижает риски. Минимум — ISO 9001 + лабораторные протоколы по критическим характеристикам.

3. Как защититься от подделок?

Прямые контракты, аудит, QR-следуемость, защитная упаковка, проверка в реестрах и по серийным номерам.

4. Что делать, если партии «гуляют» по качеству?

Регламентируйте контрольные точки, согласуйте план контроля (AQL), применяйте входной SPC-скрининг, фиксируйте корректирующие действия.

5. Как договориться о доработке изделия?

Опишите ТЗ с измеряемыми параметрами, сроки и «ворота» приёмки. Пропишите, кому принадлежит ИС, и как оформляются изменения.

6. Можно ли делать свою марку (white-label)?

Да. Обсудите артикулы, упаковку, инструкции, гарантию, требования к маркировке и информационные карточки.

7. Как считать запас безопасности?

Обычно 1–2 недель потребления на критичные позиции плюс сезонная поправка. Для быстроходных — «минимум-максимум» с автодозаказом.

8. Какие испытания просить по тормозам/подвеске?

По тормозам: фрикционные кривые, тепловые циклы, соляной туман для дисков. По подвеске: ресурсы на стенде, твёрдость/эластичность резины, усталостные испытания.

9. Что важно в жгутах и электрике?

Сечение и материал проводника, тип изоляции, температурный диапазон, маркировка жил, сопротивление изоляции, вибро-/влагозащита, EMC-протоколы.

10. Как выстроить гарантию?

Единый RMA-процесс: срок рассмотрения, фото/видео-акт, анализ дефектов, сроки замены/кредита, «чёрный список» инцидентов и CAPA.

11. Когда реман оправдан?

Для стартеров/генераторов/турбин/ГУР — часто да: цена ниже, сроки быстрее. Важно — подтверждённые стенд-протоколы и гарантия.

12. Как быстро запустить локальные поставки?

Начните с топ-10 позиций по обороту/жалобам, сделайте пилоты у 2–3 поставщиков, выберите 1–2 на запуск, параллельно готовьте второе плечо.

Тренды 2025–2027

- Доработки под клиента: рост контрактного производства, короткие серии, «массовая кастомизация».

- Цифровая следуемость: QR-маркировка, интеграции EDI/ERP, онлайн-RMA.

- Материалы и экология: вторичные полимеры, «зелёные» покрытия, обратная тара.

- Ремануфактура и 3D-печать: восстановление узлов, быстрые оснастки, печать оснастки/прототипов.

- Импортонезависимые решения: локальные аналоги расходников и механических узлов с подтверждёнными испытаниями.

Работа с местными производителями — это стратегическое решение, которое при грамотной подготовке даёт устойчивые сроки, предсказуемые цены и рост маржи сервиса. Ключ к успеху — процесс: чёткое ТЗ, аудит, пилоты по PPAP, измерение метрик качества и системная работа с рекламациями. Сравнивайте не «ценник», а TCO, страхуйте критичные позиции вторым плечом и не экономьте на входном контроле. Тогда «локальность» превращается из компромисса в конкурентное преимущество.