Чем выше локализация узлов и компонентов в вашей стране/регионе, тем ниже средняя стоимость ремонта и короче сроки ожидания запчастей при сопоставимом качестве. Это достигается за счёт сокращения логистики, снижения валютных рисков, роста конкуренции на локальном рынке и развитой сервисной инфраструктуры. Однако локализация требует инвестиций в качество, стандартизацию, квалификацию персонала и управление запасами.

- О чём эта статья и кому она полезна

- 1) Что такое «локализация узлов» простыми словами

- 2) Экономика локализации: из чего складывается стоимость ремонта

- 3) Как локализация влияет на цену: типовые сценарии

- 4) Доступность запчастей и сроки: от lead time к MTTR

- 5) Где «локализация узлов» даёт максимальный эффект: отрасли и примеры

- 6) Сравнительная таблица стратегий локализации и влияния на ремонт

- 7) Как производителю и сервису выстроить стратегию локализации: пошагово

- 8) Как заказчику (B2B) выбрать поставщика/бренд с выгодной локализацией

- 9) Рекомендации для частных пользователей

- 10) Юридические и гарантийные аспекты кратко

- 11) Технологические тенденции 2025, которые усиливают локализацию

- 12) Методика расчёта экономического эффекта: пример «на салфетке»

- 13) Практический чек‑лист внедрения локализации (для сервиса/производителя)

- 14) Глоссарий кратких терминов

- 15) Частые ошибки при локализации и как их избежать

- 16) Мини‑гайд по управлению запасами под локализацию

- 17) Вопросы для тендеров и переговоров (чтобы быстро «прощупать» локализацию)

- 18) FAQ — ответы на частые вопросы

- 19) Резюме для руководителя за 60 секунд

- Заключение

О чём эта статья и кому она полезна

Эта статья — подробный, практический и максимально прикладной гид для:

- владельцев парка техники и оборудования (промышленность, агро, логистика, телеком, HVAC), которым нужно прогнозировать TCO/ТСО (total cost of ownership) и минимизировать MTTR (mean time to repair);

- руководителей сервиса и закупок, выстраивающих политику запасов, SLA и стратегию локализации;

- частных пользователей (авто, бытовая и компьютерная техника), которые выбирают между «оригиналом», локальным аналогом и модульной заменой.

Мы разложим по полочкам определения, экономику, механизмы влияния на цену и сроки, дадим сравнительные таблицы, методику расчётов, практические чек‑листы и FAQ.

1) Что такое «локализация узлов» простыми словами

Локализация узлов — это степень, в которой узлы, сборки и компоненты изделия производятся, дорабатываются, ремонтируются и поддерживаются внутри конкретной страны/региона эксплуатации. Важны две плоскости локализации:

- Производственная локализация

- где изготовлены детали/узлы (сырьё → комплектующие → сборки → конечный продукт);

- чьи стандарты качества и допуски применяются (OEM, OES, aftermarket);

- есть ли локальная аттестация, сертификация и контроль.

- Сервисная локализация

- где находятся склады запчастей (центральный/региональные/у дилера);

- есть ли локальные ремкомплекты, наборы прокладок, ремонтные размеры;

- инфраструктура: специнструмент, стенды, калибры, обученные мастера;

- цифровые каталоги, кросс‑номера, «цифровые двойники», удалённая диагностика.

Три уровня локализации удобно различать так:

- Высокая: критические узлы и большая часть компонентов доступны локально; действует плотная сеть сервисов и складов.

- Средняя: локальны узлы частично; критические позиции держатся на складах; остальное — импорт «под заказ».

- Низкая: почти всё приходит из‑за рубежа; сервисная сеть ограничена; сроки и цены волатильны.

2) Экономика локализации: из чего складывается стоимость ремонта

Стоимость ремонта — это не только цена запчасти. На практике итоговая сумма и совокупная стоимость владения (ТСО) складываются из:

- C_зч — стоимость запчасти/узла (оригинал, OES, локальный аналог, восстановленный);

- C_лог — логистика (международная/внутренняя), таможня, страховка, курьерские/складские услуги;

- C_раб — работа (ставка сервиса × трудоёмкость), в т. ч. доп. операции, диагностика, регулировки;

- C_прост — стоимость простоя (потерянная выручка, штрафы по SLA, аренда подменного оборудования);

- C_риск — риск брака/несовместимости/контрафакта, переводящийся в повторные визиты и рекламации.

Упрощённая модель для сравнения двух сценариев:

Итоговая стоимость ремонта = (C_зч + C_лог) + C_раб + C_прост + C_риск.

Локализация прежде всего уменьшает C_лог и C_прост, помогает удерживать C_зч (через конкуренцию и снижение пошлин), а также снижает C_риск (лаг по спецификациям, быстрая замена по гарантии, верификация качества).

3) Как локализация влияет на цену: типовые сценарии

- Локальный ремкомплект vs импортный модуль

- При высокой локализации часто доступны ремкомплекты (прокладки, подшипники, втулки), позволяющие компонентный ремонт вместо дорогой полной замены модуля.

- Это уменьшает C_зч и C_раб (меньше работ по разборке/сборке, если к узлу предусмотрены ремонтные размеры и инструкции).

- Сокращение логистического плеча

- Меньше транспортных издержек, быстрее «last mile», ниже страховые платежи, нет «заморозки» капитала в пути.

- Стабильность цен

- Ниже валютные риски и зависимость от внешних шоков; производитель локально может гибко корректировать прайс.

- Конкуренция и альтернативы

- Появляется aftermarket и «официальная альтернатива» (OES), что дисциплинирует цены OEM‑канала.

- Снижение стоимости диагностики и работ

- Обученные мастера на месте + спецоборудование → меньше «переборов» и замены «наугад».

- Гарантийная поддержка

- Быстрые согласования и предзамены по гарантии снижают C_прост и C_риск для клиента.

- Качество и повторный ремонт

- При низкой локализации частая проблема — несоответствие спецификации аналога, что ведёт к повторному ремонту и росту TCO.

4) Доступность запчастей и сроки: от lead time к MTTR

Доступность — это вероятность найти нужный артикул в нужной спецификации и в разумные сроки. На неё влияют:

- Стратегия складирования: центральный распределительный склад, региональные точки, у дилеров;

Safety stock по ABC/XYZ‑анализу, сезонность, MOQs. - Серийность узлов и модульность: единые платформы и унификация упрощают кросс‑номера.

- Цифровая поддержка: каталоги с VIN/серийным номером, QR‑маркировка, PDM/PLM, мобильные приложения.

- Жизненный цикл: EOL (end of life), LTB (last time buy), программы обратной совместимости.

- Создание альтернативы: восстановление узлов, 3D‑печать деталей, локальные производители по ТУ.

- Регуляторика и санкционные риски: требования сертификации, барьеры ввоза.

- Квалификация сервиса: наличие специнструмента, стендов, допусков.

MTTR (среднее время ремонта) укорачивается не только благодаря складу «под боком», но и за счёт унификации, обученных мастеров и стандартизированных процедур (SOP). Высокая локализация часто означает стационарную диагностику + выездные бригады + подменный фонд, что резко снижает стоимость простоя.

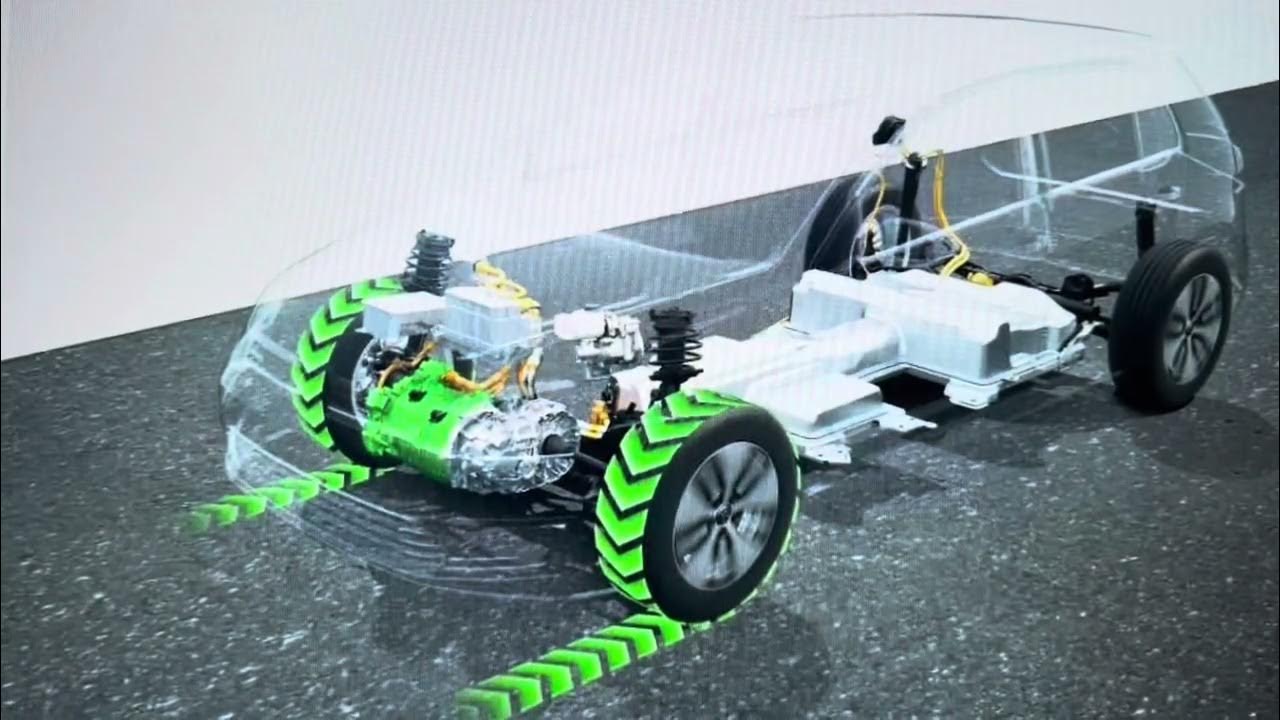

5) Где «локализация узлов» даёт максимальный эффект: отрасли и примеры

- Автотехника и транспорт: тормозные системы, подвеска, узлы охлаждения, электрооборудование. Локальные аналоги и OES позволяют экономить 20–40% против импортного «оригинала» при сопоставимом ресурсе (при условии соблюдения спецификаций и сертификации).

- Промышленная автоматизация: приводы, подшипники, муфты, датчики. Локальные склады критических компонентов + сервис «за 24–72 часа» сохраняют производственные KPI.

- Сельхозтехника: сезонность доминирует; локальные ремкомплекты и расходники критичны для посевной/уборочной.

- HVAC и энергетика: компрессорные узлы, теплообменники, автоматика. Локальная сборка/ремонт + контрактная логистика сильно снижают риск простоя.

- Медоборудование и лаборатория: требования к сертификации и калибровкам высоки; локализация сервиса и «подменный парк» экономят бюджет клиник.

- IT‑инфраструктура/телеком: блоки питания, вентиляторы, дисковые корзины, SFP‑модули; стандартные платформы → доступность и быстрая замена.

6) Сравнительная таблица стратегий локализации и влияния на ремонт

Значения усреднены и служат для ориентира; фактические цифры зависят от бренда, отрасли и SLA.

| Параметр | Высокая локализация (локальный выпуск узлов + развитая сервисная сеть) | Средняя локализация (критические узлы локально, остальное импорт) | Низкая локализация (большинство узлов импорт) |

|---|---|---|---|

| Цена оригинального ремонта, % от цены нового изделия | 10–25% | 15–35% | 25–50% |

| Цена ремонта с аналогами/OES | 7–20% | 10–28% | 20–40% |

| Средний срок ожидания запчастей (lead time) | 1–5 дней | 5–15 дней | 2–8 недель |

| Вероятность наличия на складе | Высокая | Средняя | Низкая |

| Стоимость логистики | Низкая | Средняя | Высокая |

| Зависимость от валютного курса | Низкая | Средняя | Высокая |

| Риск контрафакта/несовместимости | Низкий | Средний | Повышенный |

| Доступность ремкомплектов | Высокая | Средняя | Низкая |

| Компонентный ремонт vs модульная замена | Больше компонентных ремонтов | Смешанный | Преимущественно модульная |

| Требования к квалификации и инструменту | Высокие (но доступны локально) | Средние | Высокие (часто недоступны локально) |

| SLA по критическим отказам | 4–72 часа | 24–120 часов | Неделя и более |

| Влияние на MTTR | Сильное снижение | Умеренное снижение | Слабое/нет |

| Устойчивость к внешним сбоям | Высокая | Средняя | Низкая |

| Экология и ремонтопригодность | Выше (меньше отходов) | Средняя | Ниже |

| Прозрачность спецификаций и кросс‑номеров | Высокая | Средняя | Низкая |

| Поддержка EOL/обратной совместимости | Развита | Частичная | Ограниченная |

| Окупаемость локального запаса | Высокая при парке > N единиц | Зависит от номенклатуры | Низкая/риск неликвидов |

7) Как производителю и сервису выстроить стратегию локализации: пошагово

- Аудит номенклатуры и отказов

- ABC/XYZ‑анализ по обороту и вариативности спроса; Pareto по отказам (80/20).

- Идентифицируйте критические узлы (узкие места) по влиянию на простой и безопасность.

- Выбор узлов для локализации

- Критерии: объём потребления, стабильность спецификации, технологичность, требования к сертификации, маржинальность.

- Оцените «кандидатов» на ремкомплекты и на восстановление (remanufacturing).

- Техподготовка и стандарты

- ТУ/ГОСТ/ISO/ASTM/UL, измерительная база, ремонтные размеры, допустимые допуски и материалы.

- Цифровой каталог (артикулы, 3D‑модели, кросс‑номера), PLM/PDM, процедуры ECO/ECN.

- Снабжение и качество

- Второй источник (dual sourcing), план при EOL, входной контроль, PPAP/FAI, SPC.

- Прослеживаемость: QR‑код/серийник, партия, протоколы испытаний.

- Склад и логистика

- EOQ, safety stock, страховой запас на сезонность, VMI (vendor‑managed inventory).

- Геораспределение складов с учётом SLA и тепловой карты отказов.

- Сервис и обучение

- Учебные центры, электронные инструкции, видео, симуляторы, допуски мастеров.

- Инструмент и стенды, калибры, контрольные операции, чек‑листы.

- Пилот и масштабирование

- Пилотная партия узлов/ремкомплектов → обратная связь → корректировка ТУ → запуск сети.

- KPI: MTTR, доля «первого визита», доля компонентных ремонтов, гарантийный возврат, NPS.

8) Как заказчику (B2B) выбрать поставщика/бренд с выгодной локализацией

Чек‑лист выбора:

- Доля локализации критических узлов в цене изделия (не только «отвёрточная» сборка).

- Список региональных складов и минимальный остаток по ключевым артикулам.

- Время реакции сервиса (колл‑центр, выезд, удалённая диагностика).

- Политика предзамены по гарантии, средний срок закрытия кейсов.

- Наличие ремкомплектов, ремонтных размеров, обратной совместимости.

- Прозрачность спецификаций и кросс‑номеров (не «чёрный ящик»).

- Контроль качества и прослеживаемость (серийники, протоколы, QR).

- Соглашение об уровне сервиса (SLA), штрафы/бонусы.

- Опции на подменный фонд или аренду.

- Digital‑сопровождение: онлайн‑каталоги, API, интеграции с ERP/CMMS.

9) Рекомендации для частных пользователей

- Проверяйте совместимость по VIN/серийному номеру и каталогу производителя.

- Сравнивайте «оригинал», OES и локальный аналог: для расходников иногда выгоднее и безопаснее аналог, а для критических узлов (тормоза, рулевое, силовые модули) — лучше оригинал/сертифицированный OES.

- Просите протокол входного контроля или хотя бы чек‑лист мастера.

- Уточняйте условия гарантии: что считается «неправильной эксплуатацией», сроки, кто платит за повторный демонтаж/монтаж.

- Остерегайтесь контрафакта: серийники, QR, защитные элементы, покупка у авторизованных точек.

10) Юридические и гарантийные аспекты кратко

- Сохранение гарантии при установке аналогов зависит от политики производителя и законодательства. Часто требуется подтверждённое соответствие спецификации и выполнение регламентных процедур.

- Право на ремонт: тренд на расширение доступа к документации и деталям, но остаются ограничения по безопасности, калибровкам и интеллектуальной собственности.

- Сертификация критических узлов (медицина, транспорт, энергетика) — обязательна; локальные аналоги должны иметь валидные сертификаты, иначе риски ложатся на владельца.

11) Технологические тенденции 2025, которые усиливают локализацию

- Цифровые двойники и PLM: быстрые ECO/ECN, обновления ТУ, прозрачная спецификация.

- Искусственный интеллект для кросс‑номеров: подбор замен с учётом допусков, материалов, условий эксплуатации.

- Предиктивное ТО (predictive maintenance): плановый заказ запчастей под прогноз отказа.

- Additive manufacturing (в т. ч. металлы): оперативный выпуск редких деталей (с оговорками по сертификации).

- Модульные платформы: унификация узлов → выше доступность, ниже MTTR.

- Маркировка и прослеживаемость: блокчейн‑подходы/сквозные реестры для борьбы с контрафактом.

12) Методика расчёта экономического эффекта: пример «на салфетке»

Предположим, у вас парк из 60 единиц оборудования. Критический узел X выходит из строя в среднем 0,35 раза/год на единицу.

Два сценария:

- S1: Низкая локализация

- C_зч = 600 у.е. (импортный модуль), C_лог = 120 у.е., C_раб = 180 у.е.

- Lead time = 21 день → простой 1,5 дня/случай. Стоимость простоя C_прост = 900 у.е./день → 1 350 у.е.

- Риск повторного ремонта: 6% случаев × 900 у.е. (доп. работы/поездка) = 54 у.е.

- Итого за 1 ремонт: 2 304 у.е.

- В год ремонтов: 60 × 0,35 = 21 случай → 48 384 у.е.

- S2: Высокая локализация

- Ремкомплект = 240 у.е., C_лог = 20 у.е., C_раб = 220 у.е. (больше ручной работы, но дешевле, чем модуль).

- Lead time = 3 дня → простой 0,3 дня/случай → C_прост = 270 у.е.

- Риск повторного ремонта: 3% × 600 у.е. = 18 у.е.

- Итого за 1 ремонт: 768 у.е.

- В год ремонтов: 21 случай → 16 128 у.е.

Годовая экономия: 48 384 – 16 128 = 32 256 у.е.

Даже если учесть разовые инвестиции в обучение/инструмент 10 000 у.е., срок окупаемости — менее 4 месяцев при равномерной нагрузке.

13) Практический чек‑лист внедрения локализации (для сервиса/производителя)

- Сформируйте перечень A‑критичных узлов (по простоям и безопасности).

- Пересоберите спецификацию: допуски, материалы, покрытия, комплектность.

- Проведите market screening локальных поставщиков/подрядчиков.

- Запросите PPAP/FAI, образцы, протоколы испытаний; настройте SPC.

- Определите ремкомплекты и ремонтные размеры; подготовьте инструкции с фото.

- Разверните цифровой каталог с кросс‑номерами и 3D‑моделями.

- Настройте EOQ и safety stock, включая сезонные коэффициенты.

- Организуйте сеть складов: центральный + региональные «кеши».

- Оснастите сервис: специнструмент, калибры, стенды, диагностические ПО‑лицензии.

- Обучите мастеров: грейды, допуски, сертификация, периодические аттестации.

- Внедрите SLA‑мониторинг: MTTR, first‑time fix rate, возвраты, гарантийные показатели.

- Запустите пилот на 2–3 узлах, снимите метрики, скорректируйте ТУ.

- Масштабируйте и каждые 6–12 месяцев обновляйте номенклатуру и запасы.

- Подготовьте коммуникации для клиентов: «что локализовано», сроки, гарантии.

- Отстройте анти‑контрафакт: маркировка, прослеживаемость, «горячая линия».

14) Глоссарий кратких терминов

- OEM — оригинальный производитель оборудования.

- OES — оригинальный поставщик запчастей (не обязательно через бренд производителя).

- Aftermarket — рынок запчастей от независимых производителей.

- MTTR — среднее время ремонта.

- MTBF/MTTF — среднее время между отказами/до отказа.

- TCO/ТСО — полная стоимость владения.

- EOL/LTB — окончание жизненного цикла/последний срок закупки.

- EOQ — экономичный размер заказа.

- SLA — соглашение об уровне сервиса (времена реакции/восстановления).

- PPAP/FAI/SPC — процедуры подтверждения производства/первой части/статистический контроль.

- ECN/ECO — извещение/изменение конструкторской документации.

15) Частые ошибки при локализации и как их избежать

- Формальная локализация («наклейка, а не качество») → решается реальным контролем ТУ, независимыми испытаниями, прослеживаемостью.

- Недостаток унификации → много артикулов, неликвиды; помогает платформа/унификация.

- Игнорирование обучения → есть запчасти, но нет навыков; план обучения обязателен.

- Перекос в ремкомплекты без стандартизации → рост повторных ремонтов; фиксируйте ремонтные размеры, крутящие моменты, процедуры.

- Непрозрачная гарантия → конфликт с клиентом; пишите правила и процедуры, ведите фотофиксацию и протоколы.

16) Мини‑гайд по управлению запасами под локализацию

- Разбейте позиции на A/B/C по обороту и X/Y/Z по предсказуемости.

- Для AX/AY держите локальный склад, для AZ/BZ — смешанную схему (stock + быстрый заказ).

- Рассчитайте safety stock: SS = Z × σ_d × √L (где L — lead time, σ_d — ст. отклонение спроса).

- Оптимизируйте EOQ: EOQ = √(2DS/H) (D — годовой спрос, S — стоимость заказа, H — хранение).

- Пересматривайте параметры ежеквартально, учитывайте сезонность и EOL.

17) Вопросы для тендеров и переговоров (чтобы быстро «прощупать» локализацию)

- Какая доля стоимости изделия формируется локально?

- Список локализованных критических узлов и их артикулы?

- Где ваши склады, каков минимальный остаток и «страховой запас» на сезон?

- Какие SLA вы гарантируете по критическим отказам?

- Есть ли предзамена по гарантии и в какие сроки?

- Как решаются EOL и обратная совместимость?

- Как вы предотвращаете контрафакт и как клиент может верифицировать оригинальность?

- Какой first‑time fix rate у ваших сервисных бригад?

- Есть ли API к каталогу запчастей и интеграция с ERP/CMMS?

18) FAQ — ответы на частые вопросы

1. Локализация запчастей всегда дешевле?

Не всегда. На старте возможны инвестиции и временно более высокая цена. Но при правильно выбранных узлах и объёме спроса локализация обычно снижает ТСО за счёт логистики, сроков и меньших простоев.

2. Можно ли смешивать оригинальные и локальные аналоги в одном ремонте?

Да, если соблюдены спецификации и допуски. Критические узлы (безопасность/калибровка) лучше оставлять оригинальными или OES‑уровня.

3. Чем OES отличается от OEM?

OES — тот же производитель, что поставляет узлы на конвейер, но деталь может идти под другим артикулом/брендом и стоить дешевле.

4. Как снизить риск контрафакта?

Покупайте у авторизованных продавцов, проверяйте маркировку/QR/серийники, требуйте протоколы контроля и гарантийные условия.

5. Как понять, что узел действительно локализован, а не «переклеен»?

Просите перечень локальных операций (мехобработка, сборка, тесты), данные по доле локальной стоимости, сертификаты и фото/видео производства.

6. Что важнее для снижения MTTR: склад или обучение мастеров?

И то и другое; в большинстве кейсов баланс даёт максимум эффекта: склад критических позиций + грамотная диагностика.

7. Когда выгоднее модульная замена, а не компонентный ремонт?

Когда узел герметичный/калиброванный, трудоёмкость ремонта высокая, а простоев нельзя допустить (строгие SLA/безопасность).

8. Как учитывать сезонность (например, в агро)?

Держать сезонный страховой запас и планировать ТО/замены заранее по предиктивной модели или статистике.

9. Можно ли строить локализацию только на 3D‑печати?

Это часть стратегии для редких деталей и прототипов. Для массовых узлов важнее стандартизированная цепочка снабжения и контроль качества.

10. Что делать при EOL детали?

Искать обратную совместимость, заранее сделать LTB‑закупку, рассмотреть восстановление/ремануфактуру и разработку ремкомплекта.

11. Как быстро оценить экономический эффект локализации?

Возьмите топ‑10 узлов по простоям и посчитайте модель из раздела 12 для двух сценариев на год. Сравните.

12. Почему локальные аналоги иногда «живут меньше»?

Причины: нестрогие допуски, другой материал/термообработка, нарушение технологии. Решение — верификация, пилоты, входной контроль.

13. Локализация нужна, если у меня маленький парк?

Да, но точечно: выбирайте 2–3 позиции, где простой особенно дорог. Остальное — под заказ с быстрым каналом.

14. Как контролировать качество локальных узлов?

Входной контроль (размеры, твердость, покрытия), ресурсные испытания, выборочный аудит производства, протоколы испытаний.

15. Что такое «кросс‑номер» и почему он важен?

Это артикул аналога/замены. Качественный кросс‑номер ускоряет подбор, сокращает ошибки и MTTR.

16. Можно ли «перевести» импортный узел на локальный без изменения конструкции?

Часто да: при наличии допусков и материалов равного уровня. Но иногда нужны корректировки ТУ и испытания.

17. Как бороться с неликвидами при локализации?

Унификация платформ, регулярный пересмотр каталога, продажи излишков, обмен с партнёрами, VMI.

18. Чем отличается «официальная альтернатива» от no‑name аналога?

Официальная альтернатива (OES) имеет подтверждённые допуски и прослеживаемость, тогда как no‑name может не соответствовать спецификациям.

19. Как включить локализацию в SLA?

Фиксируйте перечень критических узлов, минимальный остаток, время реакции/восстановления, ответственность сторон и штрафы.

20. Локализация — это только про цену?

Нет. Это ещё и устойчивость цепочки поставок, предсказуемость сроков, безопасность, экология и удобство сервиса.

19) Резюме для руководителя за 60 секунд

- Высокая локализация узлов сокращает C_лог, C_прост и MTTR, стабилизирует цены и снижает риски.

- Максимальный эффект достигается на критических позициях и при платформенной унификации.

- Для старта выберите топ‑10 узлов по простоям, разверните ремкомплекты, обучение и минимальный остаток.

- Считайте экономику по TCO, а не по цене детали.

- Закрепите результаты в SLA и развивайте цифровые каталоги, кросс‑номера, прослеживаемость.

Заключение

Локализация узлов — не самоцель, а инструмент управления рисками, стоимостью и сроками. Правильно спроектированная стратегия даёт быструю окупаемость за счёт снижения логистики и простоев, а также повышает устойчивость бизнеса к внешним шокам. Начинайте с анализа критичных узлов, внедряйте ремкомплекты и стандарты, развивайте сервисную инфраструктуру и цифровые процессы — и ваша цепочка ремонта перестанет быть «узким местом», превращаясь в конкурентное преимущество.