- Зачем бизнесу и сервисам «умная» диагностика

- Типы диагностики: от реактивной к предписывающей

- Данные для AI-диагностики: что собирать

- Как AI «видит» поломки: методы и подходы

- Архитектура решений: от датчика до отчёта мастеру

- Где AI уже полезен: практические кейсы

- Автомобили и коммерческий транспорт

- Промышленность, HVAC, насосы

- Метрики качества: чем измерять «умность»

- Частые ошибки при внедрении

- Пошаговый план внедрения (для автопарка, сервиса или OEM)

- Сравнительная таблица: традиционная vs AI-диагностика vs гибрид

- Автомобильные примеры глубже: что именно делает AI

- 1) Двигатель (ДВС)

- 2) EV/HEV — тяговая батарея и силовая электроника

- 3) Трансмиссии и подвеска

- Экономика проекта: откуда берётся ROI

- Безопасность и соответствие

- Мини-гайд по качеству данных (чтобы модель «пела»)

- FAQ

Зачем бизнесу и сервисам «умная» диагностика

Классическая диагностика часто реагирует на факт поломки: «сломалось — ремонтируем». AI-диагностика (машинное обучение, нейросети и статистические модели) помогает предупреждать отказы, находить скрытые дефекты «по косвенным признакам» и точно указывать узел-виновник. Результаты:

- меньше незапланированных простоев и эвакуаций;

- экономия на регламентных заменах «по календарю» (переход к состоянию-ориентированному ТО);

- выше качество сервиса и лояльность клиентов;

- прозрачная аналитика ресурса узлов (аккумулятор, подшипники, ТНВД, турбина, инвертор, компрессор и т. д.).

Типы диагностики: от реактивной к предписывающей

- Reactive (реактивная): ремонт по факту отказа.

- Preventive (профилактическая): регламентные работы по пробегу/часам.

- Condition-based (по состоянию): датчики и правила отслеживают деградацию.

- Predictive (предиктивная): AI прогнозирует, когда наступит отказ (оставшийся ресурс, RUL).

- Prescriptive (предписывающая): AI рекомендует что именно делать (поменять узел, снизить нагрузку, поменять режим).

Данные для AI-диагностики: что собирать

Для машин и инженерных систем «золото» — контекст + мультисенсоры:

- Временные ряды: обороты, ток/напряжение, давление, расход, температура, вибрации, акустика, детонация/пропуски, детектор неровностей.

- Событийные логи и телеметрия: коды ошибок (например, OBD-II/PID в авто), предупреждения, статусы контроллеров, CAN/LIN/Modbus/OPC-UA.

- Изображения/видео: термокамера (горячие точки), дефекты на поверхности, утечки, дым/копоть, износ колодок/шин.

- Текст: записи техосмотров, истории ремонтов/гарантийные кейсы, наряд-заказы, комментарии мастеров.

- Контекст эксплуатации: стиль вождения, нагрузки, климат/дороги, заправка/топливо, маршрут, простоев/холодных стартов доля.

Ключ: синхронизировать источники и хранить «сырые» данные (raw) + фичи + метки (labeling). Чем богаче и чище история — тем стабильнее модели.

Как AI «видит» поломки: методы и подходы

- Классификация неисправностей (supervised): Random Forest/XGBoost, 1D-CNN для вибро/акустики, 2D-CNN/ViT для изображений, логиты/категории по вероятностям.

- Поиск аномалий: One-Class SVM, Isolation Forest, автоэнкодеры (VAE), модели предсказания «нормы» с тревогой при отклонении.

- Прогноз ресурса (RUL) и трендов: LSTM/GRU/Temporal-Fusion/Transformer-TimeSeries, LightGBM + лаговые фичи, Prophet/ARIMA для сезонности.

- Гибрид «физика + ML»: цифровой двойник/наблюдатели (Калман/Люненбергер) + ML, чтобы объяснять причины, а не только «видеть паттерн».

- Интерпретируемость: SHAP/Permutation importance/Partial Dependence для объяснения признаков в сервисе (что повлияло на решение).

Архитектура решений: от датчика до отчёта мастеру

- Edge/встроенный интеллект (на контроллере, шлюзе телематики): фильтры, базовая аномалия, первые индикации без интернета.

- Fog/локальный сервер: агрегация от парка машин/линий, буферизация, быстрый inference.

- Облако/ЦОД: хранение истории, обучение моделей, MLOps (версионирование, A/B, мониторинг дрейфа), дашборды.

- Интеграции: CMMS/ERP/CRM, мобильное приложение мастера, API для дилеров/партнёров, OTA обновления.

- Безопасность и конфиденциальность: шифрование на канале и «на покое», разграничение доступов, обезличивание, логирование в духе ISO/IEC и отраслевых норм (в авто — ISO 26262/ISO 21434, общие — GDPR и локальные регламенты).

Где AI уже полезен: практические кейсы

Автомобили и коммерческий транспорт

- ДВС: пропуски зажигания, обеднение/обогащение смеси, деградация катализатора/сажевого фильтра, проблемы с турбиной/вакуумом/ТНВД.

- Трансмиссии: ранний износ подшипников/сателлитов по виброакустике, перегрев ATF, аномальные переключения.

- Электрика/электродвигатели: пики токов, перегрев инвертора/IGBT, частотные паттерны статора/ротора.

- Тяговые АКБ (EV/HEV): оценка SOH/SOC, дисбаланс модулей, внутреннее сопротивление, прогноз RUL, тепловые события.

- Шасси и тормоза: биение дисков, дисбаланс колёс, падение эффективности, датчики ABS/ESP.

- Кузов и безопасность: камерное CV на дефекты, датчики ADAS (health-check).

Промышленность, HVAC, насосы

- Компрессоры/насосы: кавитация, износ крыльчатки, подсос воздуха, падение КПД по «подписи» вибро/тока.

- Чиллеры/VRF: нехватка фреона, засор фильтров/теплообменников, деградация компрессора, «ледяная пробка».

- Станки/роботы: люфты, резонансные режимы, износ инструмента, перегрев привода.

- Энергетика: частичные разряды/перегрев кабелей, перекос фаз, harmonic patterns.

Метрики качества: чем измерять «умность»

- Классификация: Precision/Recall/F1, ROC-AUC, PR-AUC для дисбаланса классов, Matthews Correlation (MCC).

- Прогноз: MAE/RMSE/MAPE, временной горизонт (например, «точность прогнозов отказа на 7–14 дней вперёд»).

- Операционные метрики: доля предотвращённых простоев, снижение ложных выездов, среднее время до ремонта (MTTR), среднее время безотказной работы (MTBF), экономия на ТО.

- Explainability KPI: доля объяснимых срабатываний (когда инженер согласен с влияющими факторами).

Частые ошибки при внедрении

- Грязные/смещённые данные: нет калибровки датчиков, потеря тайм-штампов, несинхронность.

- Data leakage: утечки информации из будущего в обучение → «космическая точность» в офлайне и провал в бою.

- Concept/feature drift: меняется парк, топливо, климат, стиль эксплуатации — модели «стареют».

- Игнор «человека в контуре»: механик не знает, почему тревога сработала. Нужны объяснения, фото/графики и простые рецепты действий.

- Отсутствие MLOps: модели не версионируются, нет мониторинга, нет плана отката.

Пошаговый план внедрения (для автопарка, сервиса или OEM)

- Цель и KPI: меньше эвакуаций, +X% к MTBF, −Y% к затратам на ТО.

- Аудит данных: какие сенсоры/шины доступны (OBD-II/CAN, телематика, вибро, акустика), где «дыры».

- Пилотные кейсы (3–5): например, «ранний износ подшипника компрессора», «деградация АКБ», «DPF засор».

- Схема сбора: частоты, буферизация, синхронизация, хранилище (raw/фичи/метки).

- Разметка: совместно с мастерами. Эталон — фото/видео/акты/каталоги поломок.

- Базовые модели: правило/порог + простой ML → бенчмарк.

- Гибрид «физика+ML»: цифровой двойник узла + алгоритм аномалий/классификации.

- Интерфейсы: дашборды, push-оповещения, чек-листы с приоритетами и план-ремонтом.

- Валидация в полях: A/B, контрольная группа, согласование с техслужбой.

- MLOps: мониторинг дрейфа, переобучение, регламент обновлений (OTA).

- Кибербезопасность: IAM, журналирование, шифрование, тест на отказоустойчивость.

- Масштабирование: новые узлы, другие типы техники, интеграции с закупками/складом.

Сравнительная таблица: традиционная vs AI-диагностика vs гибрид

| Критерий | Традиционная (правила/пороги) | Полностью AI-диагностика | Гибрид: физика + AI |

|---|---|---|---|

| Подход | Пороговые значения, экспертные чек-листы | Модели учатся на данных | Модель «понимает» физику и уточняется ML |

| Точность на сложных режимах | Средняя, много ложных | Высокая при хороших данных | Высокая и устойчивая |

| Требования к данным | Небольшие | Значительные (история, метки) | Средние (данные + параметры двойника) |

| Интерпретируемость | Высокая (понятные пороги) | Зависит от XAI | Высокая: параметры модели + SHAP |

| Реакция на дрейф/изменения | Ограниченная | Нужен MLOps | Лучшая устойчивость |

| Стоимость внедрения | Низкая/средняя | Средняя/высокая | Средняя (реже «переучивать с нуля») |

| Кейсы | Простые дефекты/аварийные пороги | Сложные многофакторные отказы | Критические узлы с физикой процесса |

Автомобильные примеры глубже: что именно делает AI

1) Двигатель (ДВС)

- Сигналы: обороты, нагрузка, лямбда, давление наддува, топливные коррекции, детонация, температура ОЖ/масла, пропуски.

- Фичи: статистика по режимам (город/трасса), спектры вибраций, градиенты температур, частота коррекций.

- Модели: XGBoost/RandomForest для классификации типовых неисправностей; 1D-CNN/autoencoder для акустики/вибро; правила для аварийных пределов.

- Результат: ранняя индикация утечки вакуума/пропусков/засора ДМРВ/катализатора, без «ёлки» из ложных тревог.

2) EV/HEV — тяговая батарея и силовая электроника

- Сигналы: ток/напряжение по модулям, ΔT, внутреннее сопротивление, разброс ячеек, скорость балансировки.

- Модели: прогноз SOH/RUL (LSTM/Transformer-TS), обнаружение разбалансов, режимов сильного стресса.

- Результат: предупреждение о «слабой» группе ячеек, планирование сервисного окна до отказа.

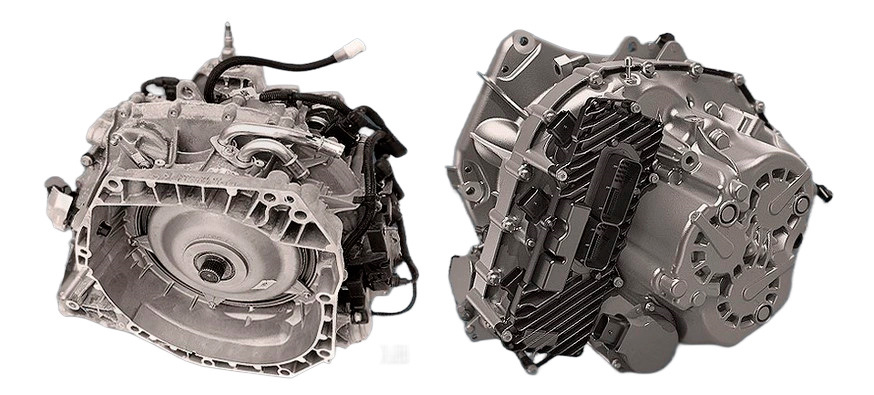

3) Трансмиссии и подвеска

- Сигналы: вибро-подпись, температура/давление, обороты валов, скорость переключений.

- Модели: 1D-CNN/спектральные признаки для подшипников/шестерён; аномалии в автоматах/вариаторах.

- Результат: выявление зарождающегося износа → замена до «попадания» на капитальный ремонт.

Экономика проекта: откуда берётся ROI

- Сокращение простоев (эвакуации, «стоим в ремзоне без деталей») — ключевой драйвер окупаемости.

- Удлинение ресурса узлов — вовремя устранённые причины (перегрев, дисбаланс, кавитация).

- Оптимизация ТО — меньше «лишних» регламентных замен, больше логики «по состоянию».

- Качество сервиса — точная дефектовка, меньше возвратов по гарантии.

- Склад и закупки — прогноз потребности в запчастях под реальные отказы.

Безопасность и соответствие

- Функциональная безопасность: в авто — процессы по ISO 26262 (AI как подсистема поддержки решений), тесты на отказоустойчивость.

- Кибербезопасность: IAM, шифрование, аудит, сегментация сетей; для автопрома — ISO/SAE 21434.

- Конфиденциальность: обезличивание телематики, минимизация персональных данных, соблюдение локальных норм (GDPR и др.).

- Человек-в-контуре: финальное решение — за мастером/инженером, а AI даёт вероятности, объяснения и чек-лист действий.

Мини-гайд по качеству данных (чтобы модель «пела»)

- Синхронизируйте время между блоками (GPS/серверный NTP).

- Фиксируйте режим эксплуатации вместе с телеметрией (пробки/трасса, температура воздуха).

- Для вибро/акустики используйте постоянную частоту дискретизации и короткие окна (например, 0,5–2 с) с пересечением.

- Удерживайте «сырые» данные (raw) дольше — переизвлечь фичи всегда можно.

- Документируйте все трансформации (Data Lineage) и храните версии датасетов.

- Регулярно проверяйте калибровки датчиков и грязь в разъёмах — это «не машинное обучение», но спасает модели.

FAQ

1) Сколько данных нужно для AI-диагностики?

Чем сложнее дефект, тем больше истории. Для базовых аномалий хватает недель/месяцев. Для стабильной классификации редких отказов — месяцы-годы по парку.

2) Что делать, если меток мало?

Комбинируйте: полу-контролируемое обучение, аномалии, синтетика дефектных паттернов, перенос знаний с похожих узлов, активная разметка с мастерами.

3) Можно ли всё делать на «железе» без облака?

Да, но обучение и мониторинг качества удобнее в облаке/ЦОД. На край «спускайте» лёгкие модели/правила.

4) Насколько точна AI-диагностика?

Зависит от данных. Реалистично — precision/recall 0,8–0,95 на зрелых кейсах. Важно отслеживать ложные тревоги и объясняемость.

5) Как часто переобучать модели?

По дрейфу данных/фичей: от ежемесячно до ежеквартально. Делайте MLOps-мониторинг и закладывайте «окна» для обновлений.

6) Подходит ли AI для малого парка?

Да, но сфокусируйтесь на простых кейсах (аномалии, критичные пороги, лёгкие классификаторы) и используйте знания смежных парков (transfer learning).

7) Что первично: правила или AI?

Начните с правил как бенчмарка. Затем добавляйте ML там, где правила «шумят» или не ловят сложные комбинации факторов.

8) Опасен ли «чёрный ящик»?

Используйте XAI-методы (SHAP, LIME), гибрид с физикой и понятный HMI. Инженеру важно видеть почему система так решила.

9) Где хранить данные и кто владелец?

Храните у себя/в избранном облаке, фиксируйте права в договорах. Телеметрию обезличивайте, давайте доступ мастерам по роли.

10) Как быстро окупится проект?

Пилоты часто показывают окупаемость за 6–18 месяцев за счёт предотвращённых простоев и оптимизации ТО. Но нужно считать под свой парк/цех.

11) Можно ли «подключить» уже установленные датчики?

Да. Часто достаточно телематики/OBD-II/CAN и пары дополнительных сенсоров (вибро/акустика/температура) на критичные узлы.

12) Что с гарантией и сертификацией?

Диагностика как «подсказка» — окей. Если внедряете в управляющие контуры — следуйте отраслевым стандартам и процедурам безопасности.

13) AI найдёт «всё»?

Нет, но повысит вероятность раннего обнаружения и снизит число «сюрпризов». Лучший эффект — в гибриде с физикой процесса и опытными мастерами.

14) Нужен ли Data Scientist в штате?

На старте можно аутсорсить. Дальше — имеет смысл нанять инженера данных/ML-инженера и построить лёгкий MLOps.

Искусственный интеллект переводит диагностику из «реакции на поломку» в управление риском отказа. Практика показывает: уже на первом пилоте получается сократить ложные тревоги, заранее ловить критичные дефекты и планировать ТО по состоянию. Лучший рецепт — гибрид физики и ML, объяснимые модели, простые для мастера интерфейсы и дисциплина данных (MLOps/безопасность). Начинайте с 2–3 прицельных кейсов, считайте ROI и масштабируйте — так AI перестаёт быть модным словом и становится инструментом сервиса и прибыли.