- Что такое антикоррозийная обработка и зачем она нужна

- Основные типы составов: назначение и совместимость

- Битумно‑каучуковые мастики (UBS)

- Восковые/парафиновые составы для полостей (ML, cavity wax)

- Эпоксидные праймеры и полиуретановые шовные герметики

- Цинк‑наполненные материалы (холодное цинкование)

- Антигравий (каучук/ПУ) под окраску

- Масляно‑ингибиторные пропитки

- Конвертеры ржавчины (танин/фосфаты)

- Как часто делать антикор: рекомендации по климатам и эксплуатации

- Технология работ: подготовка → нанесение → контроль

- 1) Подготовка и безопасность

- 2) Мойка и сушка

- 3) Работа с коррозией

- 4) Нанесение покрытий

- 5) Контроль качества

- Типичные ошибки и как их избежать

- Как выбрать сервис и как проверять результат

- Хранение, мойка и сезонный контроль

- Экономика вопроса: сколько стоит и как окупается

- Сравнительная таблица составов

- FAQ: частые вопросы

- Чек‑листы

- Перед обработкой

- После обработки

Что такое антикоррозийная обработка и зачем она нужна

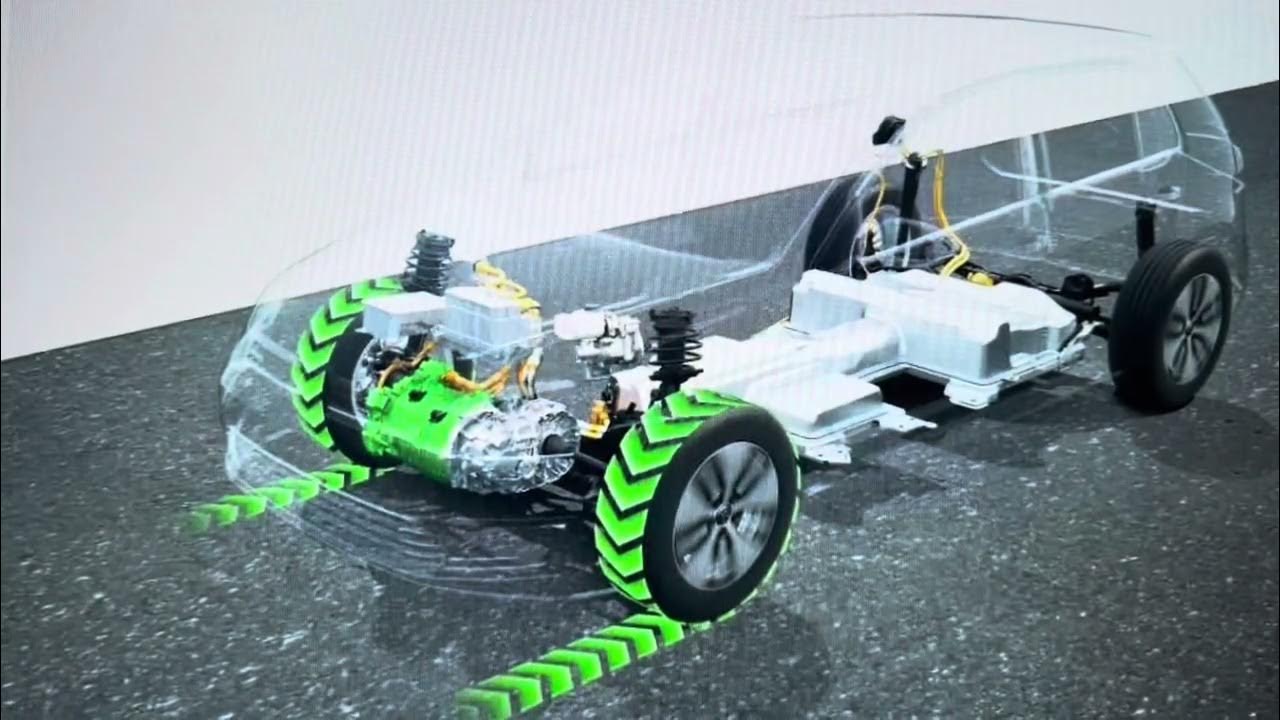

Коррозия — электрохимическое разрушение металла из‑за влаги, солей, кислорода и перепадов температур. Для автомобиля критичны три зоны:

- Наружные поверхности: днище, арки, кромки порогов и панелей — получают пескоструй и реагенты.

- Скрытые полости: пороги, стойки, лонжероны, полости дверей — место скопления влаги и грязи.

- Швы и кромки: сварные соединения, стыки панелей, отверстия и крепёж — «старты» коррозии.

Даже у оцинкованных кузовов ослаблены зоны сварки и кромки. Смысл антикоробработки — построить систему барьеров:

- механический (толстые эластичные слои на днище/арках),

- химический (ингибиторы, цинк‑наполненные праймеры),

- капиллярный (воски ML, пропитывающие швы и вытесняющие влагу).

Оптимальный «пирог»: эпоксидная база + шовный герметик + антигравий/мастика снаружи и воск/ML внутри полостей. Итог — меньше подплёночной коррозии и проще ремонт.

Ключ: 70% результата даёт подготовка поверхности (сушка, чистка, обезжиривание, восстановление дренажей), и лишь 30% — бренд и цена материала.

Основные типы составов: назначение и совместимость

Ни один «универсальный» продукт не защищает одинаково хорошо и наружные зоны, и скрытые полости. Ниже — роли основных групп.

Битумно‑каучуковые мастики (UBS)

- Где: днище, арки.

- Что дают: толстая ударопрочная плёнка, шумоглушение, защита от воды/пескоструя.

- Важное: нужна прочная база (эпоксид/грунт), сухая поверхность, равномерная толщина. Перетолщина → риск трещин; недолив → быстрый износ.

- Совместимость: отлично на эпоксидной базе; не использовать внутри полостей.

Восковые/парафиновые составы для полостей (ML, cavity wax)

- Где: пороги, лонжероны, стойки, двери изнутри.

- Что дают: текучая, «ползущая» плёнка, вытеснение влаги, пропитка швов, «дышащая» защита.

- Нанесение: через технологические отверстия, щупы 360°; после стекания восстановить дренажи.

- Роль: ежегодная ревизия и дозаправка важнее тотальной «перекраски».

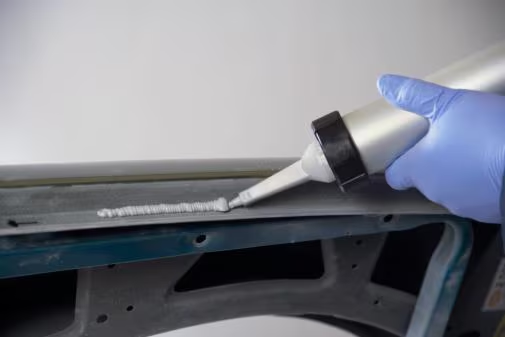

Эпоксидные праймеры и полиуретановые шовные герметики

- Роль: база для любых финишей на наружных зонах; герметизация сварных швов.

- Особенности: строгие дозировки, температурные окна, выдержки (смотрите ТДС).

- Плюсы: химстойкость, адгезия, совместимость с антигравием/мастикой и ЛКМ.

Цинк‑наполненные материалы (холодное цинкование)

- Роль: катодная защита чистой стали, ремонт оцинковки на кромках.

- Нюансы: эффективны на идеально очищенном металле; требуют совместимого финиша.

Антигравий (каучук/ПУ) под окраску

- Где: пороги, кромки, нижние панели.

- Плюсы: стойкость к сколам, возможность окраски в цвет кузова.

- Не заменяет: ML‑воски в полостях.

Масляно‑ингибиторные пропитки

- Роль: временная/сезонная защита, проникают в зазоры и крепёж.

- Минусы: низкая механическая стойкость, требуется частое обновление.

Конвертеры ржавчины (танин/фосфаты)

- Роль: этап подготовки, стабилизация остаточной коррозии в порах.

- Правило: всегда перекрывать грунтом и финишем; без механической очистки толку мало.

Как часто делать антикор: рекомендации по климатам и эксплуатации

Базовые интервалы (ориентиры — корректируйте под условия):

- Умеренный климат, реагенты используются редко:

Наружные зоны — обновление каждые 24–36 мес. Полости — ежегодная ревизия, дозаправка по месту. - Суровые зимы, активные реагенты, соляной аэрозоль:

Наружные зоны — 12–24 мес. Полости — ежегодно с частичной добавкой. - Прибрежные регионы (морская соль):

Фокус на кромки/швы; контроль каждые 6–12 мес., быстрее обновлять из‑за хлоридов. - Внедорожье, щебень, грунт:

Осмотр после каждого тяжёлого выезда, мгновенный ремонт сколов/разрывов. - Гаражное хранение, редкая эксплуатация:

Интервалы можно увеличить, но конденсат никто не отменял — ревизия обязательна.

Главный критерий — состояние покрытия: трещины, вздутия, отслоения, «подкровля» ржавчины на кромках — сигнал к ремонту. Минимум два осмотра в год: весной и осенью.

Технология работ: подготовка → нанесение → контроль

1) Подготовка и безопасность

- Помещение тёплое и проветриваемое: +15…+25 °C.

- Подъём авто: домкрат + надёжные опоры, противооткатные башмаки.

- СИЗ: очки, перчатки, респиратор для растворителей.

- Демонтаж: локеры/подкрылки, частично обшивки багажника и порогов — откроет доступ к проблемным зонам.

- Экранирование: тормозные диски/колодки, выхлоп и катализатор, лямбда‑датчики, ремни/шкивы, уплотнители стекол.

2) Мойка и сушка

- Тщательная мойка днища и арок (вода + автошампунь/щелочное).

- Промывка скрытых полостей через штатные отверстия до чистой воды.

- Сушка: тёплый воздух, выдержка 8–12 часов минимум; продувка полостей и капиллярные полотенца.

3) Работа с коррозией

- Механически убрать рыхлую ржавчину (щётка, скребок, абразив P80–P120, фибродиск).

- Обезжиривание (изопропанол / анти‑силикон).

- Конвертер ржавчины по инструкции; нейтрализация при необходимости.

- Эпоксидный грунт на голый металл; шовный герметик по сварным соединениям.

4) Нанесение покрытий

- Наружные зоны: антигравий или битумно‑каучуковая мастика в 2–3 слоя с межслойной сушкой и контролем толщины.

- Полости: тёплый ML‑воск через щупы 360° до равномерной «слезы» из дренажей; после стекания дренажи восстановить.

- Соблюдайте совместимость: эпоксидная база → антигравий/мастика; воск — только внутрь полостей.

5) Контроль качества

- Равномерность, достаточная толщина, отсутствие «соплей»/неперекрытых участков.

- Дренажи открыты; тормоза/выхлоп/ремни чистые.

- Фото «до/после», замеры толщины (если доступны), протокол материалов и условий (температура, выдержки).

Типичные ошибки и как их избежать

- Недостаточная подготовка: нанесение на влажные, пыльные, жирные поверхности.

- «Запечатывание» ржавчины без очистки: коррозия продолжит развиваться.

- Перекрытые дренажи: вода застаивается в порогах → ускоренная коррозия.

- Неправильные зоны применения: воск на днище/арках, мастика в полостях — не работают по назначению.

- Перетолщина мастики: трещины и отслоения при перепадах температур.

- Попадания на тормоза/выхлоп/ремни: падение эффективности, запахи, риски.

- Несовместимые материалы: «сморщивание» слоёв, отторжение.

- Низкая температура нанесения: плохая адгезия и полимеризация.

- Сверление новых отверстий без антикоробработки кромок: старт очагов.

- Игнорирование швов и кромок: слабые места остаются без защиты.

- Мойка керхером вплотную по свежему покрытию: срыв слоёв.

- Редкая ревизия: мелкие дефекты не замечаются и растут.

Как выбрать сервис и как проверять результат

Признаки хорошего сервиса:

- Диагностика на подъёмнике, демонтаж локеров/обшивок.

- Раздельный подход к наружным зонам и полостям (разные материалы и оборудование).

- Документированные сушка/выдержки, тёплое проветриваемое помещение.

- Фото «до/после», список материалов (бренд/партия), при возможности — замер толщины.

Тревожные сигналы:

- Обещают «за час», «секретный состав на всё и навсегда».

- Нет подготовки и сушки, запрет на фото, не показывают дренажи.

- Используют один и тот же состав и на полостях, и на днище.

Хранение, мойка и сезонный контроль

- Первые 48–72 часа избегайте глубоких луж и мойки высокого давления.

- Зимой мойте днище чаще (реагенты агрессивны), весной — полный осмотр.

- Сухой, проветриваемый гараж снижает конденсат.

- Ежегодно проверяйте дренажи дверей/порогов и очищайте при необходимости.

Экономика вопроса: сколько стоит и как окупается

На стоимость влияют площадь работ, набор материалов, глубина подготовки и качество сушки. «Дёшево и быстро» почти всегда значит компромисс по подготовке/толщине слоёв → ранний ремонт. «Дороже, но по технологии» окупается снижением кузовных ремонтов и сохранением остаточной стоимости авто. Разумная стратегия: полная первичная обработка + далее регулярные локальные ревизии и подкрасы.

Сравнительная таблица составов

Ресурс и интервалы — ориентировочные. Зависят от подготовки, толщины, климата и эксплуатации.

| Тип состава | Основная химия/база | Назначение | Зоны применения | Ресурс/срок службы | Толщина сухого слоя | Температура нанесения | Подготовка (уровень) | Совместимость | Преимущества | Ограничения/недостатки | Пример частоты обслуживания |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Битумно‑каучуковая мастика (UBS) | Битум, каучук, растворители | Защита днища и арок от воды, соли, пескоструя, шума | Наружные поверхности: днище, лонжероны снаружи, арки, пороги снаружи | 2–4 года (в умеренном), 1,5–2 года в агрессивном | 300–1200 мкм в 2–3 слоя | +10…+30 °C, сушка до 24 ч | Средняя/высокая: очистка, удаление рыхлой ржавчины, обезжиривание, грунт по металлу | Совместима с эпоксидным грунтом, не сочетать с восками на одной зоне | Толстый ударопрочный слой, шумопоглощение, доступность | Боится перегрева, риск трещин при перетолщине, сложнее ремонтировать | Проверка каждый сезон; обновление 18–24 мес. в городе с реагентами |

| Восково‑парафиновый консервант (ML) | Воск/парафин, ингибиторы | Долговременная консервация скрытых полостей и швов | Пороги изнутри, полости дверей, лонжероны изнутри, стойки, крышка багажника | 3–6 лет при контроле, у моря 2–3 года | 50–150 мкм; текучий, пропитывает швы | +15…+30 °C, желательно тёплый кузов | Высокая: промывка и просушка полостей, очистка, дренажи | Не сочетать с битумом внутри полостей; совместим с ЛКМ снаружи | Проникает в швы, вытесняет влагу, ремонтопригоден | Может стекать при перегреве; требуется доступ к полостям и щупы | Контроль 12 мес.; добавка по высыханию/нарушению плёнки |

| Эпоксидный грунт + ПУ герметик/лак | 2К эпоксид, полиуретаны | Барьерная защита металла и швов перед финишем | Локальный ремонт, новые панели, швы, места сварки | 5–10 лет при правильной подготовке | 60–120 мкм (грунт) + герметик | +18…+25 °C; выдержка по ТДС | Максимальная: удаление окалины/ржавчины до SP 2–3, обезжиривание | База для UBS/антигравия/ЛКМ | Высокая адгезия/химстойкость, стабильная основа | Дороже, требовательна к условиям, чувствительна к влажности/температуре | Осмотр раз в 2–3 года; ремонт локально при сколах |

| Цинк‑наполненные составы | Эпоксид/алкид + высокий Zn | Катодная защита стали, ремонт оцинковки | Локальные участки, крепёж, кромки | 3–7 лет под финишем | 40–80 мкм | +10…+30 °C | Высокая: металл до «чистого», обезжиривание | Требуют совместимого финиша; не всегда дружат с кислотными грунтами | Электрохимическая защита, тормозят подплёночную коррозию | Хрупкость без финиша, сложность на больших площадях | Контроль 12–24 мес.; при пробоях — локальный ремонт |

| Антигравий (каучук/ПУ) | Синтетические каучуки/ПУ | Антисколочное покрытие под окраску | Низ порогов, кромки/арки, нижние панели | 2–5 лет | 150–500 мкм | +15…+25 °C | Средняя/высокая: шлифовка, грунт, обезжиривание | Хорош на эпоксиде; перекрывается ЛКМ | Эластичность, стойкость к сколам, окрашиваемость | Не заменяет ML в полостях; нужен финиш | Осмотр после зимы; подкрасы по сколам |

| Масляно‑ингибиторные пропитки | Масла/эстеры, ингибиторы | Временная консервация, вытеснение влаги | Полости, механизмы, крепёж | 6–18 месяцев (сезонно) | 5–20 мкм | +5…+30 °C | Низкая/средняя: очистка и просушка желательны | Совместимы с большинством систем; могут снизить адгезию последующих слоёв | Быстро, дёшево, хорошо «ползут» | Низкая механическая стойкость, смываются | Каждые 6–12 мес. или после тяжёлой зимы |

| Конвертеры ржавчины | Танины/фосфаты, полимеры | Стабилизация остаточной коррозии | Локальные очаги перед грунтом | Зависит от перекрытия | Реакционный слой | +10…+25 °C | Снять рыхлую ржавчину, обезжирить | Дружат с эпоксидом/алкидом (см. ТДС) | Останавливают развитие в порах | Не «волшебство» без механической очистки | По мере появления очагов; всегда под последующие слои |

FAQ: частые вопросы

Нужно ли делать антикор новому автомобилю?

Да. Даже при частичной заводской оцинковке уязвимы швы, кромки и скрытые полости, особенно в регионах с реагентами и высокой влажностью. Профилактика продлевает ресурс кузова.

Как часто обновлять защиту днища/арок?

Умеренный климат — каждые 24–36 мес. Суровые зимы/реагенты — 12–24 мес. Полости (ML) осматривать ежегодно и дозаправлять локально.

Можно ли сделать антикор самому?

Да, при соблюдении технологии: безопасный подъём, мойка/сушка, зачистка, эпоксидная база и герметик, антигравий/мастика снаружи, ML внутри полостей, контроль дренажей.

Что нельзя покрывать?

Тормозные диски/колодки, ремни/шкивы, выпуск/катализатор/лямбда‑датчики, горячие элементы, уплотнители стекол — экранируйте и обходите.

Чем отличаются ML‑составы от мастик?

ML — текучие воски для полостей (вытесняют влагу, пропитывают швы). Мастики — толстый ударопрочный слой для наружных зон. Они не взаимозаменяемы.

«Холодное цинкование» помогает?

Да, если металл очищен до чистого и обезжирен. Нужен совместимый финиш. На рыхлой ржавчине эффект слабый.

Когда лучше делать — осенью или весной?

Идеально — сухая тёплая погода при +15…+25 °C. Осенью — защита перед зимой; весной — ревизия и ремонт.

Влияет ли на гарантию?

При работах сертифицированного сервиса без сверления новых отверстий и без нарушений дренажей обычно нет. Храните документы и фото.

Можно ли мыть днище аппаратом высокого давления после антикора?

Да, но без «точечного» удара струёй в упор, особенно по кромкам покрытия и резьбовому крепежу. Дистанция 30–50 см, веерная насадка.

Сколько сохнет антикор?

Воски — часы; битумные мастики — до суток (смотрите ТДС). Первые 1–3 суток избегайте перегрева и абразива.

Нужна ли обработка алюминия/пластика?

Алюминий корродирует иначе; используйте совместимые праймеры. Пластик не ржавеет, но часто требует антигравийной защиты от сколов.

Как понять, что полости требуют обновления?

Стук воды/песка в порогах, влажные пятна у дренажей, сухой «пыльный» след вместо маслянистого налёта при эндоскопии — повод для дозаправки.

Чек‑листы

Перед обработкой

- План работ по зонам (наружные/полости), перечень материалов, ТДС, совместимость.

- Доступ к полостям, состояние дренажей, наличие щупов 360°.

- Температура в помещении, время на сушку между слоями.

- СИЗ и техника безопасности.

После обработки

- Фото «до/после», карта обработанных зон.

- Дренажи открыты, тормоза/выхлоп чистые.

- Толщина/покрытие равномерные, без пропусков/потёков.

- Рекомендации по ограничениям на первые 48–72 ч и график ревизии.

Надёжная антикоррозийная защита — это система, а не «чудо‑состав»: правильная подготовка + совместимые материалы для наружных зон и полостей + регулярная ревизия. Не закрывайте дренажи, не сокращайте сушку и не игнорируйте швы/кромки. Следование технологии продлевает срок службы кузова на годы и сохраняет ликвидность авто.