Автосалон — идеальная «сцена» для 3D-печатных апгрейдов: заглушки, крючки, органайзеры, рамки магнитолы, держатели гаджетов, направляющие для проводов, декоративные вставки. Такие детали можно подогнать по месту, совпасть с цветом/фактурой и быстро перепечатать при износе. Ниже — подробная, практическая инструкция: от измерений и моделирования до настроек печати, пост-обработки, монтажа и проверки надёжности. В конце — блок FAQ, две сравнительные таблицы и готовые шаблоны параметров.

- Что можно и нельзя печатать: безопасность и законность

- Выбор материала под условия салона

- Сравнительная таблица материалов для деталей салона

- Инструменты и подготовка рабочего места

- Как снять размеры и построить 3D-модель

- 1) Выбор детали и ограничений

- 2) Снятие размеров

- 3) Моделирование в CAD

- 4) Прототипирование

- Настройки печати для автомобильных деталей

- Базовые принципы

- Профили (стартовые ориентиры)

- Пост-обработка и отделка под интерьер

- Монтаж в салоне (NVH и долговечность)

- Контроль качества: мини-тест перед эксплуатацией

- Примеры проектов с рекомендациями

- 1) Держатель телефона на дефлектор

- 2) Заглушка/клипса облицовки

- 3) Рамка магнитолы/переходная панель

- 4) Органайзер в подлокотник

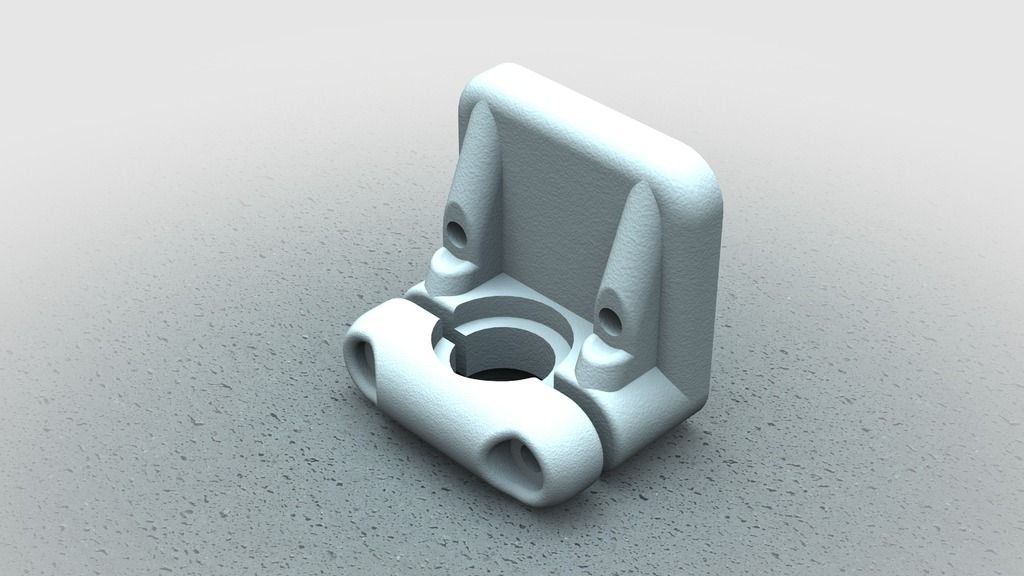

- 5) Кронштейн микрофона/датчика

- 6) Антискрип-вставки

- Калькуляция стоимости (пример)

- Частые ошибки и как их исправить

- Таблица подбора: «тип детали → материал → параметры»

- Мини-шаблоны профилей (для слайсера)

- Чек-лист перед публикацией модели (для сайта/форумов)

- FAQ

Что можно и нельзя печатать: безопасность и законность

Можно:

- Органайзеры, вставки в подлокотник и нишы, карманы дверей.

- Декоративные накладки, заглушки, рамки, окантовки кнопок, направляющие для кабелей, держатели для телефона/радар-детектора/регистратора.

- Клипсы и крепёж неответственных панелей, фиксаторы шторок багажника.

- Кронштейны датчиков (температура, GPS), крепления GoPro и микрофонов (при условии правильного обзора).

Нельзя / не рекомендуется:

- Элементы, влияющие на работу подушек безопасности, рулевой колонки, ремней, пиропатронов.

- Детали, которые могут стать травмоопасными при срабатывании систем безопасности (острые элементы на стойках, над головой и пр.).

- Узлы, требующие сертификации (переключатели, элементы системы отопления/кондиционирования с ограничениями по температуре), если термонагрузка превышает предел материала.

- Любые вмешательства, противоречащие гарантийным условиям, Техрегламентам и ПДД вашей страны.

Примечание: в жару температура у лобового стекла достигает 70–80 °C, на торпедо — ещё выше локально. Это ключевой критерий выбора материала.

Выбор материала под условия салона

Основные требования: теплостойкость, УФ-устойчивость, жёсткость/ударная вязкость, собираемость (минимальная усадка/деформация), безопасная эмиссия и простота печати.

Сравнительная таблица материалов для деталей салона

Вставьте в статью как HTML (адаптивная, готова к вставке на сайт).

| Материал | Теплостойкость (HDT, °C) | УФ-устойчивость | Прочность/жёсткость | Запах/эмиссия | Сложность печати | Где применять | Где не применять |

|---|---|---|---|---|---|---|---|

| PLA / PLA-CF | ~55–60 (после отжига 80–110)* | Низкая | Жёсткий, но хрупкий | Низкая | Очень легко | Прототипы для примерки, органайзеры в тени | Зона лобового стекла, горячие поверхности |

| PETG | ~70–80 | Средняя | Ударопрочный, вязкий | Низкая–средняя | Легко | Держатели, клипсы, детали с умеренным нагревом | Край торпедо под солнцем в жарком климате |

| ABS | ~95–105 | Низкая (желтеет) | Жёсткий, ремонтопригодный | Средняя (нужна вентиляция) | Средне/сложно (коробление) | Рамки, панели, элементы торпедо (с покраской) | На прямом солнце без защиты/покраски |

| ASA | ~95–105 | Высокая (аналог ABS, но UV-стойкий) | Жёсткий, стабильный | Средняя (вентиляция) | Сложновато, нужна камера | Детали на торпедо, внешние элементы | — |

| PA (нейлон) / PA-CF | ~100–120 | Средняя | Очень прочный/ударостойкий | Средняя (гигроскопичность) | Сложно (сушка, камера) | Нагруженные кронштейны, шарниры, клипсы | Требует опыт и сушку, избыточен для чистого декора |

| PC / PC-blend | ~110–130 | Средняя–высокая | Очень жёсткий/теплостойкий | Средняя (запах, вентиляция) | Сложно (высокие T, камера) | Кронштейны на торпедо/стойках под солнцем | Начинающим сложно с адгезией и усадкой |

| TPU/TPE (гибкие) | ~60–80 | Средняя | Эластичный, гасит вибрации | Низкая | Средне (медленно, ретракт) | Проставки-антискрипы, демпферы, упоры | Жаро-нагруженные места |

* Отжиг PLA повышает теплостойкость, но меняет геометрию — для точных посадок обычно не подходит.

Коротко по выбору:

- Торпедо/стойки под солнцем → ASA или PC-blend, реже ABS (с покраской/лак-УФ).

- Нагруженные кронштейны/клипсы → PA/PA-CF или PETG.

- Антискрип/проставки → TPU.

- Примерки и прототипы → PLA, но финал — более теплостойкий материал.

Инструменты и подготовка рабочего места

- 3D-принтер: открытый корпус под PLA/PETG, закрытая камера под ABS/ASA/PC/PA.

- Сопла: латунь (универсально), закалённая сталь под абразивные композиты (CF/GF).

- Платформа: PEI/«зеркало» + клей-стик, ABS-жидкость или клей для сложных материалов.

- Измерительный инструмент: штангенциркуль 0,01 мм, угольник, гибкая линейка, лекала.

- Электрика: паяльник с латунными вставками (heat-set) M3–M5.

- CAD: Fusion 360 / FreeCAD / SolidWorks / Onshape / Blender (для органики).

- Безопасность: вентиляция/фильтрация (HEPA/уголь), перчатки, очки, респиратор при шлифовке.

Как снять размеры и построить 3D-модель

1) Выбор детали и ограничений

Определите точки крепления, габариты, зоны хода/поворота, линии обзора. Отметьте «опасные» зоны (airbag, ремни, проводка, шлейфы).

2) Снятие размеров

- Делайте каркасные зарисовки с размерами и допусками (±0,2–0,3 мм для посадок).

- Для сложной геометрии — картонный шаблон или пластилиновый слепок.

- При наличии — фотограмметрия/скан (смартфон LiDAR/камеры) для референса.

3) Моделирование в CAD

- Задайте главные плоскости и базовые привязки к элементам интерьера.

- Учитывайте усадку (ABS ~0,7–1%, PA ~1–2%) — лучше «закладывать» её не числом, а корректировать на этапе прототипа.

- Радиусы и рёбра: для жёсткости используйте рёбра 1,5–2,5 мм, радиусы 0,5–2 мм для снятия концентраций напряжений.

- Зазоры: под вставку/щелевой монтаж оставляйте 0,2–0,4 мм; под защёлки — 0,3–0,5 мм.

- Под винты — латунные термовставки (M3–M4), под саморезы — босс Ø внешний ≈ 2,5×Ø винта.

- Встраивайте антискрип-проставки (пазы под войлок/EVA 1–2 мм).

4) Прототипирование

- Печатайте черновик из PLA с крупным слоем (0,24–0,28 мм) для быстрой примерки.

- Корректируйте крепёж и зазоры, фиксируйте изменения в CAD.

Настройки печати для автомобильных деталей

Базовые принципы

- Ориентация: располагайте слои перпендикулярно основным нагрузкам; защёлки печатайте «стоя» для прочности ножек.

- Периметры: 3–5 стенок (толщина 1,2–2,0 мм), для кронштейнов — 4–6.

- Заполнение: 20–35% для декора, 35–60% для силовых, Grid/Gyroid.

- Толщина слоя: 0,16–0,20 мм для лицевых поверхностей, 0,24 мм для скрытых.

- Ширина линии: 110–120% от диаметра сопла повышает межслойную адгезию.

- Поддержки: минимизируйте за счёт фасок/разделения на части; используйте деревья.

- Адгезия: брим 5–8 мм для ABS/ASA/PC; у PETG — аккуратно (может «вплавляться» в PEI).

Профили (стартовые ориентиры)

- PLA: 200–215 °C; стол 50–60 °C; обдув 60–100%; скорость 50–70 мм/с.

- PETG: 235–255 °C; стол 70–85 °C; обдув 20–40%; скорость 40–60 мм/с; Z-hop включить.

- ABS: 235–255 °C; стол 95–105 °C; камера 45–60 °C; обдув 0–10%; скорость 40–60 мм/с.

- ASA: 240–260 °C; стол 95–105 °C; камера 50–65 °C; обдув 0–10%.

- PA / PA-CF: 250–270 °C; стол 70–90 °C; сушка 4–8 ч при 70–80 °C; камера; обдув 0–20%.

- PC / PC-blend: 255–285 °C; стол 100–120 °C; камера 60–70 °C; адгезив; обдув 0–10%.

- TPU (95A): 215–235 °C; стол 40–60 °C; обдув 20–40%; скорость 20–35 мм/с; ретракт минимальный.

Для композитов (CF/GF) используйте закалённые сопла и снижайте скорость на 10–20%.

Пост-обработка и отделка под интерьер

- Снятие поддержек: кусачки/шпатель, заусенцы — скребок, затем шкурка 240→400→800.

- Шпаклёвка: эпоксидная или акриловая, затем праймер для пластика.

- Текстура: структурные грунты «под шагрень», виниловые плёнки (велюр/карбон), флок для карманов.

- Покраска: авто-акрил/полиуретан, матовый или сатиновый; финально — лак с УФ-фильтром.

- Химическое сглаживание:

- ABS — пары ацетона (вентиляция, осторожность).

- ASA — сглаживается хуже ацетоном, лучше механика + покраска.

- PLA — возможно этил-ацетатом, но контролируемо.

- PETG — обычно только механика.

Монтаж в салоне (NVH и долговечность)

- Крепёж: штатные винты/клипсы, термовставки, «фаствнеры» под пластик, 3M VHB для лёгких деталей.

- Прокладки: войлок/фетр/EVA 1–2 мм в местах контакта → антискрип.

- Кабель-менеджмент: клипсы с зазором под расширение, не пережимать жгуты/шлейфы.

- Тепло: не перекрывайте полностью воздуховоды; PETG/ABS/ASA устойчивы, PLA — нет.

- Юридически: не закрывайте номера VIN/этикетки, не меняйте конструктивы безопасности.

Контроль качества: мини-тест перед эксплуатацией

- Тест посадки: щелчки защёлок, отсутствие люфтов/скрипов.

- Термотест: 2–3 часа при 70–80 °C (например, в прогретой машине/камера) — нет ли деформаций.

- Вибротест: поездка по неровностям, записать шум — при необходимости добавить демпфер/прокладку.

- Полетест: протирка изопропанолом/авто-химией — не стирается ли краска/фактура.

Примеры проектов с рекомендациями

1) Держатель телефона на дефлектор

- Материал: PETG (умеренная теплостойкость, вязкость) или ASA (торпедо).

- Печать: периметры 4–5; заполнение 40–50%; слой 0,2 мм; ориентация — ножки защёлки печатать «в рост».

- Пост-обработка: мягкие прокладки TPU/EVA в точках контакта.

2) Заглушка/клипса облицовки

- Материал: PA или PETG.

- Толщина стенок 1,6–2,0 мм; гибкие лапки — с радиусами; тест на многократный монтаж/демонтаж.

3) Рамка магнитолы/переходная панель

- Материал: ASA/ABS, с последующей покраской под фактуру торпедо.

- Печать «рамкой» на ребре для чётких граней; шлифовка + праймер + структурная краска.

4) Органайзер в подлокотник

- Материал: PETG; стенки 2–2,4 мм; дно — 15–20% заполнение; антискрип — велюр/флок.

5) Кронштейн микрофона/датчика

- Материал: PC-blend или ASA; термовставки M3; прокладка из TPU.

6) Антискрип-вставки

- Материал: TPU 95A; слой 0,2 мм; заполнение 15–25%; монтаж — тонкая двусторонняя лента.

Калькуляция стоимости (пример)

- Рамка вентиля на ASA, 80 г × 2 ₽/г = 160 ₽ (или по местной цене),

- Электроэнергия: 0,15 кВт⋅ч × 3 ч × тариф = ≈…,

- Краска/лак/праймер: 100–300 ₽ на деталь,

- Время моделирования/подгонки — ваша основная инвестиция.

Частые ошибки и как их исправить

- Повело деталь (ABS/ASA): недостаточная камера/сквозняк → закрыть корпус, увеличить стол/адгезив, добавить брим/рафт.

- Белые трещины на изгибе: слишком хрупкий материал/ориентация → PETG/PA или развернуть модель.

- Скрип/люфт: нет прокладок, малые периметры → добавить войлок, увеличить стенки до 2 мм.

- «Вплавление» PETG в PEI: тонкий клей-слой/низкая температура стола → клей-стик, чуть поднять Z-offset.

- Потёки/сопли на PETG/TPU: снизить температуру/скорость, включить ретракт и Z-hop, уменьшить обдув на PETG.

Таблица подбора: «тип детали → материал → параметры»

| Тип детали | Рекомендуемый материал | Периметры / Заполнение | Особенности |

|---|---|---|---|

| Рамка/накладка на торпедо | ASA или ABS (+ покраска) | 4–5 / 20–30% | Структурная краска, УФ-лак |

| Держатель телефона/радар-детектора | PETG / PC-blend (под солнце) | 4–6 / 35–50% | Ориентация под нагрузку, TPU-прокладки |

| Клипса/защёлка панели | PA или PETG | 4 / 40–60% | Радиусы, печатать «в рост» |

| Органайзер/лоток | PETG | 3–4 / 20–30% | Флок/велюр для тишины |

| Кронштейн датчика/микрофона | PC-blend / ASA | 4–5 / 30–40% | Термовставки M3, скрытая проводка |

| Антискрип-вставка/демпфер | TPU 95A | 2–3 / 15–25% | Тонкая лента 3M |

Мини-шаблоны профилей (для слайсера)

ASA, сопло 0,4:

- Layer 0,2 мм; Walls 5; Top/Bottom 5; Infill 25–35% Gyroid;

- 250 °C / 100 °C / камера 55 °C; обдув 0%;

- Брім 6 мм; скорость 45 мм/с; линию — 0,48 мм; темп. подъёма стола выдержать 10 мин.

PETG, сопло 0,4:

- Layer 0,2 мм; Walls 4; Infill 35–45% Grid;

- 245 °C / 80 °C; обдув 30%; Z-hop 0,2–0,4; ретракт 0,8–1,2 мм (боуден) / 0,4–0,8 мм (директ).

PA-CF, сопло 0,6 (рекомендуется):

- Layer 0,24 мм; Walls 4–5; Infill 40–50%;

- 265 °C / 80 °C; сушка прутка; камера; скорость 35–45 мм/с; сопло — закалённое.

Чек-лист перед публикацией модели (для сайта/форумов)

- Формат STEP + STL, указаны материал и ключевые параметры печати.

- Предупреждение: «Не влияет на системы безопасности, проверено на тепловую деформацию».

- Фото установки и точки крепления, схема сборки, список крепежа.

- Лицензия на распространение (CC BY-NC и т. п., если требуется).

3D-печать открывает быстрый и бюджетный способ кастомизации салона, при этом качество результата на 90% определяется: правильным материалом, ориентацией/толщинами, пост-обработкой и аккуратным монтажом. Делайте прототипы, тестируйте на тепло/вибрации, добавляйте антискрип-вставки — и ваши печатные детали будут выглядеть «заводскими» и служить долго.

FAQ

1. Можно ли делать детали из PLA?

Да, для прототипов и деталей в тени. Для торпедо/стойки у стекла PLA непригоден: плывёт уже при 55–60 °C.

2. Чем ASA лучше ABS для салона?

ASA почти как ABS по прочности, но гораздо устойчивее к УФ: меньше желтит/мутнеет, дольше сохраняет вид.

3. Нужна ли камера для ABS/ASA/PC?

Да, закрытый тёплый объём резко снижает коробление и трещины слоёв. Для PC/PA камера особенно желательна.

4. Опасны ли испарения?

При печати ABS/ASA/PC выделяются пары/запах — печатайте в проветриваемом помещении или с фильтрацией. Готовое изделие безопасно при нормальной эксплуатации.

5. Как сделать резьбу в пластике долговечной?

Используйте латунные heat-set вставки M3–M4. Либо саморезы по пластику и усиленные «боссы».

6. Как добиться «заводской» фактуры?

Праймер для пластика → структурная краска «под шагрень» → матовый лак с УФ-фильтром. Либо винил/флок.

7. Чем клеить к панели?

Лёгкие детали — лента 3M VHB (обезжирить ИПС). Нагруженные — винты/вставки в штатные точки.

8. Почему скрипит напечатанная рамка?

Контакт «жёсткий-жёсткий». Добавьте полоски войлока/EVA 1–2 мм в точки касания, увеличьте периметры.

9. Что с PETG летом на солнце?

PETG держит ~70–80 °C. На ярком солнце у стекла возможна деформация. Для этих зон лучше ASA/PC.

10. Стоит ли отжигать PLA?

Отжиг повышает теплостойкость, но может повести и изменить размеры. Для точных посадок — лучше сразу ASA/PETG/PC.

11. Нужны ли карбоновые композиты?

CF-добавки повышают жёсткость и теплостойкость, снижают ползучесть, но абразивны для сопла; требуют опыта.

12. Можно ли покрыть деталь мягким «софт-тач»?

Да, существуют полиуретановые «софт-тач» покрытия; проверьте стойкость к авто-химии и УФ перед массовым применением.